Na fabricação de precisão de componentes de vidro para eletrônica, óptica e arquitetura, alcançar tolerâncias de perfuração rigorosas (frequentemente dentro de ±5 μm ou menos) é fundamental.Bases de granito de alta precisão surgiram como uma solução revolucionária, aproveitando suas propriedades físicas únicas para aprimorar a precisão e a consistência da perfuração. Este artigo explora como as bases de granito permitem um controle de tolerância mais rigoroso em operações de perfuração de vidro.

O papel crucial da tolerância na perfuração de vidro

- Componentes de vidro ópticoÉ necessário que as tolerâncias dos furos estejam dentro de ±2 μm para evitar erros de refração da luz.

- Painéis de exibiçãoÉ necessário um espaçamento uniforme entre os furos para garantir a funcionalidade da tela sensível ao toque.

- Dispositivos médicosExigem furos sem rebarbas com controle dimensional rigoroso para aplicações fluidas.

Como as bases de granito melhoram a precisão da perfuração

1. Amortecimento de vibração superior para microprecisão

A estrutura densa do granito (3.000–3.100 kg/m³) e os grãos minerais interligados atuam como um amortecedor natural:

- Taxa de atenuação de vibração>90% em frequências de perfuração típicas (20–50Hz)

- Reduz a vibração da ferramenta, prevenindo microfissuras ao redor dos furos de perfuração.

- Estudo de caso: Um fabricante de displays que utiliza bases de granito reduziu a variação do diâmetro dos furos de ±8μm para ±3μm.

2. Estabilidade térmica para tolerâncias consistentes

Com um baixo coeficiente de expansão térmica (4–8×10⁻⁶/°C), o granito mantém a estabilidade dimensional:

- Minimiza a deformação térmica durante operações de perfuração prolongadas.

- Garante a precisão do posicionamento dos furos mesmo em ambientes com flutuações de temperatura de ±5°C.

- Em comparação com bases de aço, o granito reduz os erros induzidos pelo calor em 60%.

3. Alta dureza para precisão a longo prazo

A dureza do granito, de 6 a 7 na escala de Mohs, oferece maior resistência ao desgaste do que bases de metal ou compósito:

- Mantém a planicidade da superfície (±0,5 μm/m) durante uso prolongado.

- Reduz a necessidade de recalibração frequente da máquina.

- Um fabricante de substratos de vidro para semicondutores relatou uma redução de 70% no desgaste das ferramentas com bases de granito.

4. Base rígida para precisão do percurso da ferramenta

As superfícies de granito retificadas com precisão (Ra≤0,1μm) proporcionam uma plataforma de montagem ideal:

- Permite o alinhamento preciso dos eixos de perfuração.

- Reduz os erros de posicionamento causados pela deflexão da base.

- Melhora a perpendicularidade do furo com uma precisão de 0,01°.

Estudo de caso: Bases de granito na perfuração de vidro óptico

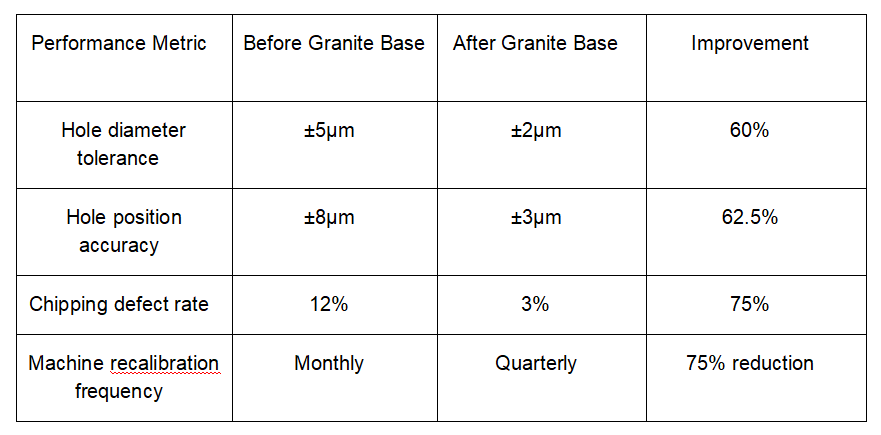

Um dos principais fabricantes de componentes ópticos fez um upgrade para as bases de granito de alta precisão ZHHIMG® em suas máquinas de perfuração de vidro CNC:

Os resultados demonstram como as bases de granito permitem que os fabricantes atendam às rigorosas tolerâncias exigidas para componentes ópticos de alta qualidade.

Principais conclusões sobre otimização para SEO

- Bases de granito de alta precisãosão essenciais para alcançar tolerâncias de ±5 μm ou mais rigorosas na perfuração de vidro.

- Suas propriedades de amortecimento de vibrações, estabilidade térmica e resistência ao desgaste atendem a desafios essenciais de precisão.

- Estudos de caso demonstram melhorias significativas na precisão dos furos e redução nas taxas de defeitos.

- Ideal para indústrias que exigem tolerâncias rigorosas em componentes de vidro: óptica, eletrônica, dispositivos médicos.

Ao integrar bases de granito de alta precisão em sistemas de perfuração de vidro, os fabricantes podem aprimorar suas capacidades de precisão, atender a padrões de qualidade mais rigorosos e obter uma vantagem competitiva em mercados de alto valor agregado.

Data da publicação: 12 de junho de 2025