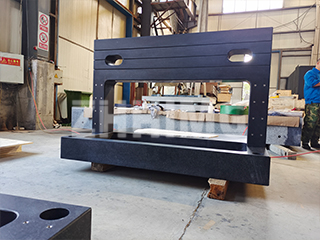

Uma placa de superfície de granito, também conhecida como plataforma de inspeção de granito, é uma base de referência de alta precisão amplamente utilizada na produção industrial, em laboratórios e centros de metrologia. Fabricada com granito natural de alta qualidade, oferece precisão superior, estabilidade dimensional e resistência à corrosão, tornando-a ideal para uma ampla gama de aplicações de medição e calibração.

Composição do material e propriedades físicas

O granito utilizado em plataformas de precisão normalmente contém:

-

Piroxênio

-

Plagioclásio

-

Pequenas quantidades de olivina

-

Mica biotita

-

Traços de magnetita

Esses componentes minerais conferem ao granito uma cor escura, estrutura densa e textura uniforme. Após o envelhecimento natural, a pedra adquire:

-

Alta resistência à compressão

-

Excelente dureza

-

Estabilidade superior sob cargas pesadas

Isso garante que a placa de superfície mantenha a planicidade e a precisão, mesmo em ambientes industriais exigentes.

Tendências de uso modernas: Planicidade em vez de pontos de contato

No passado, os usuários costumavam enfatizar o número de pontos de contato ao avaliar placas de granito. No entanto, com o aumento do tamanho e da complexidade das peças, a indústria passou a priorizar a planicidade da superfície.

Atualmente, fabricantes e usuários se concentram em garantir a tolerância de planicidade geral, em vez de maximizar os pontos de contato. Essa abordagem oferece:

-

Produção com boa relação custo-benefício

-

Precisão suficiente para a maioria das aplicações industriais.

-

Adaptabilidade para peças e equipamentos maiores.

Por que escolher o granito para aplicações de medição?

1. Estabilidade Dimensional

O granito passa por milhões de anos de envelhecimento natural, eliminando a tensão interna. O resultado é um material estável e indeformável, ideal para uso a longo prazo em ambientes de precisão.

2. Resistência Química e Magnética

O granito é resistente a ácidos, álcalis, corrosão e interferência magnética, o que o torna adequado para áreas de armazenamento de produtos químicos, salas limpas e fabricação de alta tecnologia.

3. Baixa expansão térmica

Com um coeficiente de expansão térmica entre 4,7 × 10⁻⁶ e 9,0 × 10⁻⁶ polegadas/polegada, as superfícies de granito são minimamente afetadas por mudanças de temperatura, garantindo leituras precisas em condições variáveis.

4. À prova de umidade e resistente à ferrugem

Ao contrário das alternativas metálicas, o granito é impermeável à umidade e nunca enferruja, garantindo baixa manutenção e longa vida útil.

5. Dureza e resistência ao desgaste superiores

Sendo um dos materiais de construção mais resistentes, o granito oferece excepcional resistência à abrasão, mesmo sob uso frequente.

6. Acabamento de superfície lisa

A superfície pode ser finamente retificada e polida, proporcionando um acabamento espelhado de baixa rugosidade que garante um bom contato com as peças medidas.

7. Tolerância ao impacto

Se a superfície for riscada ou atingida, o granito tende a desenvolver pequenas cavidades em vez de rebarbas ou bordas salientes, evitando distorções em medições críticas.

Vantagens adicionais das placas de inspeção de granito

-

Não magnético e antiestático

-

Fácil de limpar e manter.

-

Ecológico e formado naturalmente.

-

Disponível em diversas qualidades e tamanhos.

Conclusão

A placa de granito continua sendo uma ferramenta fundamental nas indústrias de precisão modernas. Com sua precisão dimensional, estabilidade a longo prazo e resistência a fatores ambientais, ela suporta aplicações que vão desde usinagem CNC até controle de qualidade em eletrônica, aeroespacial e instrumentação.

À medida que as dimensões das peças e a complexidade das inspeções aumentam, as placas de granito continuam sendo uma solução confiável e econômica para manter os mais altos padrões de medição.

Data da publicação: 01/08/2025