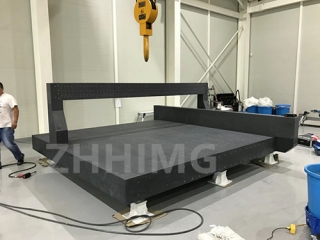

Na onda do vigoroso desenvolvimento da indústria de manufatura moderna, a máquina-ferramenta, como a "máquina-mãe" da produção industrial, tem seu desempenho diretamente determinante na precisão e qualidade do processamento do produto. A base da máquina-ferramenta, como peça central de suporte, desempenha um papel crucial no desempenho geral da máquina. Nossa empresa atua há muitos anos no setor de produtos de granito e, com o desenvolvimento cuidadoso de componentes de precisão para bases de máquinas-ferramenta, implementou um programa de modernização revolucionário, tornando-se gradualmente a primeira escolha para muitas empresas que buscam excelência em precisão de processamento.

Estabilidade incomparável

Durante operações de corte e usinagem em alta velocidade, a máquina-ferramenta gera fortes vibrações e impactos. A base metálica tradicional, devido às características do próprio material, tem dificuldade em absorver e amortecer essas forças externas, resultando em deslocamento e deformação durante o processamento, o que afeta seriamente a precisão da usinagem. Nossos componentes de precisão em granito utilizam granito natural de alta qualidade como matéria-prima. Sua estrutura interna é densa e uniforme, com alta estabilidade. Após testes profissionais, comprovou-se que a frequência natural do granito é muito superior à dos materiais metálicos, atenuando rapidamente as vibrações. Na prática, em máquinas-ferramenta equipadas com base de componentes de precisão em granito, a amplitude de vibração em fresamento de alta velocidade pode ser reduzida para menos de 0,001 mm, enquanto em máquinas-ferramenta com base metálica comum, a amplitude varia de 0,01 mm a 0,05 mm. Isso garante que a ferramenta e a peça mantenham sempre uma posição relativa precisa. Dessa forma, é possível obter usinagem de alta precisão em nível micrométrico ou até nanométrico, atendendo aos rigorosos requisitos de precisão no processamento de peças em setores de manufatura de ponta, como aeroespacial, eletrônica de precisão e dispositivos médicos.

Excelente resistência ao desgaste

Durante o uso prolongado, a base da máquina-ferramenta precisa suportar o atrito frequente dos componentes e a erosão causada pelo fluido de corte. Bases metálicas são propensas a desgaste, corrosão e outros problemas, o que não só reduz a vida útil da máquina-ferramenta, como também leva a uma queda gradual na precisão de usinagem à medida que o desgaste se intensifica. Nossos componentes de precisão em granito se baseiam na alta dureza do próprio granito, que oferece excelente resistência ao desgaste, mais de 5 vezes superior à de materiais metálicos comuns. Em uma empresa de processamento de autopeças, na produção real, máquinas-ferramenta com base metálica apresentavam desvios na precisão de usinagem superiores a ±0,05 mm anualmente devido ao desgaste da base, exigindo múltiplas manutenções e calibrações de precisão. Após a substituição por nossa base de precisão em granito, a máquina, utilizada continuamente por 5 anos, manteve-se com desvios na precisão de usinagem dentro de ±0,01 mm, reduzindo significativamente a frequência e os custos de manutenção, além de garantir a estabilidade da produção da empresa a longo prazo.

Boa estabilidade térmica

O calor gerado durante o processo de usinagem causa deformação térmica nas peças da máquina-ferramenta, o que representa outro grande problema que afeta a precisão da usinagem. O coeficiente de expansão térmica dos materiais metálicos é elevado, e pequenas variações de temperatura podem levar a alterações dimensionais significativas, o que interfere seriamente na precisão da usinagem. O coeficiente de expansão térmica do granito é extremamente baixo, apenas 1/5 a 1/10 do dos materiais metálicos. Em uma oficina de retificação de lentes ópticas de precisão, quando a temperatura ambiente flutua 5 °C, utilizando equipamentos de retificação com base metálica, o desvio na precisão da curvatura da lente pode atingir ±0,005 mm devido à deformação térmica. Já com o equipamento equipado com nossa base de granito para componentes de precisão, sob a mesma variação de temperatura, o desvio na precisão da curvatura pode ser controlado em ±0,001 mm, garantindo que a máquina-ferramenta mantenha a precisão de usinagem consistente em processos contínuos de longa duração, melhorando significativamente a consistência da eficiência de produção e a qualidade do produto.

Personalização sob medida e serviço impecável.

Nossa empresa possui uma equipe profissional de P&D que oferece serviços personalizados de customização de componentes de precisão em granito, levando em consideração as características estruturais, cargas de trabalho e requisitos de processamento de diferentes tipos de máquinas-ferramenta. Desde o projeto do produto e a seleção da matéria-prima até a produção, o processamento e os testes de qualidade, cada etapa é rigorosamente seguida de acordo com os mais altos padrões internacionais, garantindo que nossos clientes recebam produtos da mais alta qualidade para atender às suas necessidades. Além disso, estabelecemos um sistema completo de serviços de pré-venda, venda e pós-venda para oferecer aos clientes suporte técnico e soluções abrangentes. Antes da venda, nossa equipe especializada oferece consultoria detalhada sobre os produtos e sugestões de seleção; durante a venda, acompanhamos o andamento dos pedidos para garantir a entrega pontual dos produtos; e após a venda, respondemos prontamente às necessidades de reparo e manutenção dos clientes, para que eles não tenham preocupações.

Escolher nossos componentes de precisão em granito como base para máquinas-ferramenta significa optar por maior precisão de processamento, maior vida útil da máquina, custos de produção reduzidos e um serviço mais personalizado. Convidamos sinceramente a maioria das empresas fabricantes de máquinas-ferramenta e fabricantes de usinagem a cooperarem conosco para explorarmos juntos as infinitas possibilidades dos componentes de precisão em granito no setor de máquinas-ferramenta e inaugurarmos uma nova era na usinagem de precisão.

Data da publicação: 25 de março de 2025