No âmbito da manufatura de precisão, a integridade e a exatidão das ferramentas de medição são cruciais para garantir a qualidade do produto final. As plataformas de granito, frequentemente utilizadas como base para máquinas de medição por coordenadas (MMCs), ferramentas de inspeção e diversas configurações de usinagem, devem manter sua precisão sob diferentes condições de carga. A capacidade de carga dessas plataformas não é uma especificação única, pois elas são projetadas para atender a requisitos específicos com base no peso que devem suportar. De modelos leves a soluções robustas, compreender as diferenças de projeto das plataformas de granito é fundamental para garantir seu desempenho ideal em diferentes aplicações industriais.

As plataformas de granito são essenciais para fornecer uma superfície de referência estável, e sua capacidade de suportar carga é crucial para manter a planicidade e minimizar a deformação durante o uso. Essas plataformas devem ser projetadas e construídas com materiais, estruturas e técnicas de processamento que estejam de acordo com suas aplicações pretendidas. Seja para suportar componentes leves ou máquinas pesadas, é fundamental selecionar o projeto correto para garantir a precisão a longo prazo.

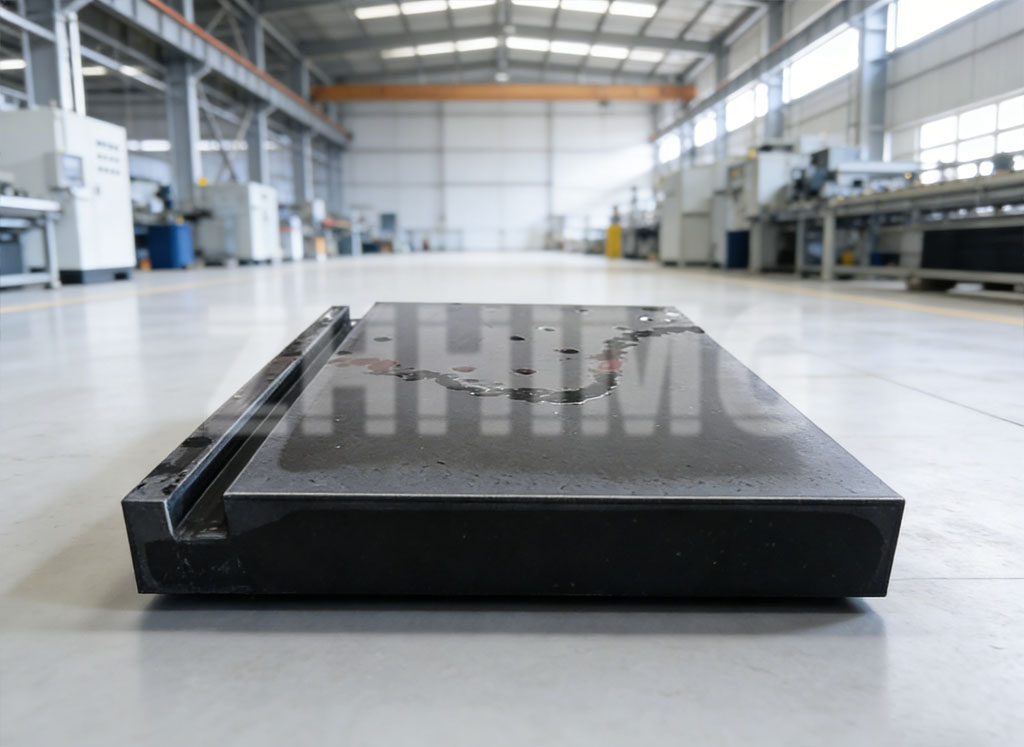

Para plataformas de granito leves, geralmente com menos de 500 kg, o projeto gira em torno do equilíbrio entre alta precisão e construção leve. Essas plataformas são usadas principalmente em ambientes onde alta precisão é necessária, mas o peso da plataforma precisa ser minimizado. Materiais como granito preto micáceo de grão fino, com teor de quartzo de 30% ou mais, são comumente usados. Esse material oferece uma faixa de densidade ideal de 2,6 a 2,7 g/cm², garantindo rigidez e reduzindo o peso. A espessura da plataforma geralmente varia entre 50 e 80 mm para um modelo de 1 m × 1 m, e o projeto incorpora uma estrutura oca com nervuras na parte inferior. Com nervuras espaçadas de 200 a 300 mm e com largura de 30 mm e altura de 40 mm, esse projeto proporciona um equilíbrio ideal entre resistência e redução de peso, tornando-o 30% mais leve do que estruturas sólidas. Além disso, a frequência de ressonância inerente da plataforma é superior a 50 Hz, o que ajuda a evitar interferências de vibrações.

A precisão do projeto dessas plataformas também é fundamental. A planicidade da superfície de trabalho é normalmente controlada para menos de 0,005 mm/100 mm, garantindo deformação mínima mesmo sob cargas moderadas. Levezaplataformas de granitoSão comumente utilizadas para montagem de instrumentos ópticos, calibração de pequenas ferramentas e aplicações semelhantes, onde o contato com a plataforma representa mais de 60% da área total de apoio, evitando pressão excessiva em pontos localizados.

Plataformas de serviço médio, com capacidade de carga entre 500 kg e 5000 kg, são projetadas com prioridades diferentes. Mantendo um alto nível de precisão, essas plataformas devem suportar cargas maiores. Para elas, o granito de grão médio é o material preferido, tipicamente com um teor de feldspato de 40% a 50%. A densidade é aumentada para 2,7 a 2,8 g/cm³ e a espessura da plataforma é elevada para 100 a 150 mm em um modelo de 1 m × 2 m. A parte inferior apresenta uma estrutura reforçada em forma de grade, onde as nervuras principais têm 50 mm de largura e as nervuras transversais têm 30 mm de largura, formando uma grade de 100 × 100 mm. Os pontos de tensão são arredondados nos cantos para reduzir a concentração. Essa estrutura em grade garante que a plataforma mantenha sua resistência e minimize a flexão.

Para maior precisão, essas plataformas geralmente apresentam ranhuras em T (de 12 a 16 mm de largura) para a instalação de dispositivos de fixação, com espaçamento entre as ranhuras variando de 100 mm a 150 mm. As ranhuras são posicionadas para evitar o enfraquecimento da resistência da plataforma, com uma distância mínima de 30 mm da parte inferior. Durante a instalação, suportes ajustáveis são utilizados para distribuir a carga uniformemente, com quatro pontos de apoio por metro quadrado, garantindo que as variações de carga permaneçam dentro de 5%. Essas plataformas são normalmente utilizadas em máquinas de medição por coordenadas, inspeção de moldes em escala média e aplicações similares, onde a deflexão máxima permitida é ≤ L/10000 (sendo L o comprimento da plataforma).

Plataformas de alta resistência, projetadas para suportar cargas superiores a 5000 kg, são construídas para resistir à deformação sob pesos enormes. Essas plataformas são feitas de granito de grão grosso, com cristais de quartzo maiores que 2 mm, e possuem densidade superior a 2,8 g/cm³. A resistência à compressão desse material é tipicamente superior a 200 MPa, e a espessura dessas plataformas varia de 200 a 300 mm para um modelo de 2 m × 3 m. A estrutura é sólida, com uma base espessa (50 mm) que se conecta à plataforma principal por meio de uma base oval com colagem em resina epóxi (com resistência ao cisalhamento ≥ 15 MPa).

Para plataformas de alta resistência, a instalação requer preparação específica do solo. A fundação de concreto deve ter no mínimo 300 mm de espessura, com placas de aço embutidas feitas de material Q235. Entre a fundação e a plataforma, utiliza-se uma camada de borracha de cloropreno de 3 mm de espessura para garantir a distribuição uniforme das tensões. A fundação deve ter uma capacidade de carga de pelo menos 0,3 MPa. Essas plataformas são utilizadas em aplicações como inspeção de máquinas-ferramenta pesadas e grandes instalações de fundição, onde a deformação por fluência a longo prazo deve permanecer abaixo de 0,002 mm por ano.

Os padrões de teste para diferentes plataformas de granito com capacidade de carga também variam significativamente. Plataformas leves são submetidas a testes de vibração (frequência de varredura de 10 a 500 Hz, amplitude de 0,1 mm) para garantir que não ocorra ressonância. Plataformas de média resistência são submetidas a um teste de carga estática de 1,2 vezes sua capacidade nominal, com deformação não superior a 0,001 mm após 24 horas de aplicação e remoção da carga. Plataformas de alta resistência são testadas quanto à resistência à fadiga, com 1000 ciclos de carga e descarga a 80% de sua carga nominal para garantir que não haja fissuras, verificadas por meio de detecção de falhas por líquido penetrante.

Ao escolher a plataforma de granito ideal, é essencial que o design esteja alinhado às necessidades específicas da aplicação. Para indústrias que exigem alta precisão e capacidade de carga elevada, selecionar o design correto da plataforma garante desempenho e confiabilidade a longo prazo. A ZHHIMG compreende a importância de soluções personalizadas, adaptadas às necessidades exclusivas de cada cliente, oferecendo uma gama de plataformas de granito que proporcionam precisão, estabilidade e durabilidade superiores sob diversas condições de carga.

Na ZHHIMG, oferecemos uma ampla gama de plataformas de granito, projetadas para atender às necessidades de diversos setores, desde usinagem de precisão até inspeções pesadas. Nossas plataformas são fabricadas com os mais altos padrões de qualidade para garantir desempenho excepcional, oferecendo precisão e confiabilidade, independentemente das exigências de carga. Nosso compromisso com a inovação e a qualidade nos permite fornecer soluções que resistem ao teste do tempo, oferecendo a base ideal para suas necessidades de fabricação de precisão.

Data de publicação: 22/12/2025