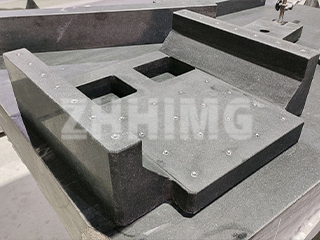

Como a “pedra angular de referência” da medição e fabricação de precisão, as plataformas de granito para calibração, com sua planicidade excepcional e estabilidade de paralelismo, penetraram em áreas-chave como fabricação de precisão, aeroespacial, automotiva e pesquisa em metrologia. Seu principal valor reside em fornecer uma superfície de referência com “erro zero” para uma variedade de cenários de inspeção e montagem de alta precisão, adaptando-se às necessidades de toda a cadeia de suprimentos, desde a usinagem tradicional até sistemas de metrologia inteligentes.

Principais cenários de aplicação e compatibilidade com o setor

Na manufatura de precisão, as plataformas de granito são os "guardiões" do controle de qualidade: a calibração da precisão geométrica de máquinas-ferramenta CNC, a inspeção em nível micrométrico da planicidade de moldes e a verificação dimensional de peças impressas em 3D dependem da superfície de referência estável que elas proporcionam. Por exemplo, na fabricação de moldes, a plataforma, combinada com um medidor de altura, pode medir com precisão a profundidade da cavidade, garantindo a consistência das peças moldadas com os desenhos do projeto.

A busca incessante da indústria aeroespacial pela precisão fez das plataformas de granito uma aplicação de alta tecnologia. A inspeção do contorno da superfície de pás de turbina, a medição da tolerância do furo de blocos de motor e até mesmo a montagem e o posicionamento de componentes de satélite exigem plataformas como placas de calibração aeroespacial para fornecer referências de superfície em nível submicrométrico. Dados de uma empresa de fabricação aeronáutica mostram que o uso de uma plataforma de granito de grau 00 reduziu os erros de medição em componentes de motor em 15%, melhorando diretamente a confiabilidade geral da máquina.

Na produção em massa da indústria automotiva, as plataformas atuam como "guardiãs da qualidade", medindo as folgas de engrenamento nas transmissões e verificando a uniformidade da espessura das pastilhas de freio. Em conjunto com equipamentos como comparadores ópticos, elas permitem uma inspeção de qualidade eficiente de lotes de peças. Uma importante montadora revelou que a adoção de uma plataforma de granito com ranhuras em T em sua linha de produção aumentou a eficiência de fixação dos componentes em 30% e melhorou a estabilidade dos dados de teste em 22%.

Em laboratórios de metrologia, as plataformas de granito são referência. Como base de granito para máquinas de medição por coordenadas (MMCs), elas fornecem um plano de referência para medições de comprimento, garantindo a precisão da calibração de blocos padrão, micrômetros e outros instrumentos de medição. Laboratórios de metrologia líderes mundiais, como o NIST (Instituto Nacional de Padrões e Tecnologia), baseiam seus sistemas de referência de comprimento em plataformas de granito de alta precisão. Distribuição no mercado global e preferências regionais.

A demanda de mercado em diferentes regiões apresenta diferenças significativas, refletindo a profunda integração de padrões industriais e cenários de aplicação:

Panorama do Mercado Global

América do Norte (32%): Impulsionada principalmente pelas indústrias aeroespacial e de semicondutores, enfatiza a alta precisão e a conformidade com certificações, como rastreabilidade NIST e acreditação de laboratório ISO 17025. As aplicações típicas incluem a medição do perfil das pás de motores de aeronaves.

Europa (38%): Dominada pelos setores de instrumentos de precisão e fabricação automotiva, a região prefere os padrões DIN e materiais ecologicamente corretos, como o granito de baixa emissividade que atende à norma DIN 876. O gigante automotivo alemão Bosch Group especifica essa plataforma para a calibração de sensores de direção autônoma.

Ásia-Pacífico (CAGR 7,5%): China e Índia são os principais motores de crescimento, impulsionados pela crescente demanda na fabricação de eletrônicos (como embalagens e testes de chips) e veículos de novas energias. Os fabricantes locais estão aproveitando as vantagens de custo para conquistar os mercados de baixo e médio porte, enquanto aceleram a certificação ISO 17025 para superar as barreiras no mercado de alto padrão.

Da adaptação funcional à personalização regional, a plataforma de granito para calibração impulsiona a abordagem de "design baseado em cenários + certificação padronizada", tornando-se um pilar fundamental que conecta a manufatura de precisão ao controle de qualidade. Seja servindo como base de granito para máquinas de medição por coordenadas (CMM) para suportar equipamentos de medição de alta tecnologia ou como placa de calibração aeroespacial para garantir a segurança da aviação, seu "valor de referência" na era da Indústria 4.0 continuará a se destacar.

Data da publicação: 11 de setembro de 2025