No mundo altamente automatizado da engenharia de ultraprecisão, onde sistemas complexos de rastreamento a laser e algoritmos sofisticados gerenciam o controle de movimento, pode parecer contraintuitivo que a precisão geométrica máxima ainda dependa de ferramentas que remontam aos primórdios da metrologia. Contudo, à medida que a indústria avança para os domínios submicrométrico e nanométrico, o papel fundamental das ferramentas de precisão em granito — especificamente a régua reta de granito com precisão de grau 00, o esquadro de granito e o...granito tri quadrado—não é apenas sustentado, mas amplificado. Esses instrumentos estáticos e passivos são os pontos de referência imutáveis que validam o desempenho dos sistemas dinâmicos mais avançados.

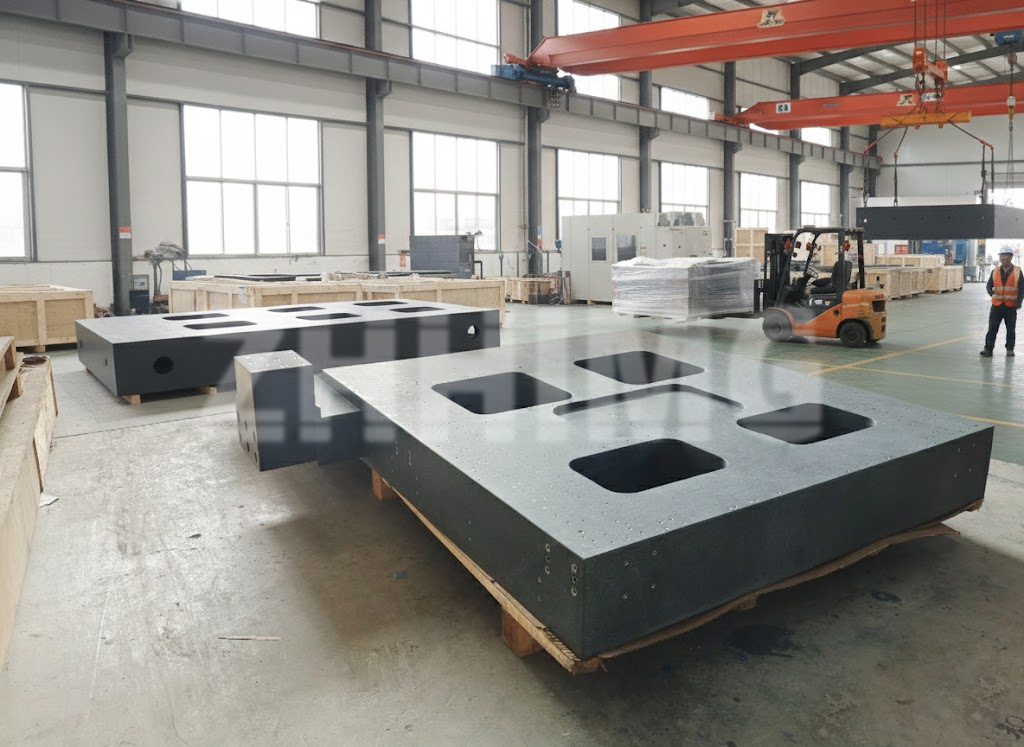

A necessidade dessas ferramentas de referência em granito decorre de um princípio físico fundamental: a estabilidade térmica e mecânica. Qualquer máquina projetada para alta precisão deve garantir que seus planos de medição e deslocamento linear sejam retos, perpendiculares e precisos. Quando a manufatura moderna exige estabilidade dimensional que não seja afetada por flutuações de temperatura ou vibrações externas, materiais como aço ou ferro fundido — com seu coeficiente de expansão térmica (CTE) relativamente alto e baixa capacidade de amortecimento — não atendem aos requisitos.

O granito, por outro lado, proporciona o ambiente ideal para a estabilidade. Seu baixo coeficiente de expansão térmica (CTE) significa que as variações de temperatura causam mínima deriva dimensional, tornando-o o material perfeito para definir um plano de referência que permanece previsível. Além disso, sua alta capacidade de amortecimento inerente absorve vibrações rapidamente, evitando a vibração e a ressonância que ferramentas metálicas propagariam, o que é crucial em laboratórios de metrologia e ambientes de montagem onde o ruído ambiente é um desafio constante.

A base da linearidade: Régua reta de granito com precisão de grau 00.

A medição da retilineidade é a pedra angular da metrologia dimensional. Cada guia linear, rolamento a ar e eixo de máquina de medição por coordenadas (MMC) depende de uma trajetória de movimento retilínea verificável. Para aplicações verdadeiramente exigentes, a régua reta de granito com precisão de grau 00 torna-se a referência absoluta.

A designação de Grau 00 (ou Grau Master equivalente) significa o mais alto nível de precisão alcançável fora dos laboratórios de padrões nacionais. Esse nível de precisão exige que o desvio de retilineidade ao longo de toda a borda de trabalho da régua seja medido em frações de mícron. Atingir esse nível de fidelidade geométrica requer não apenas o material ideal, mas também um processo de fabricação meticulosamente controlado.

O processo de fabricação deve obedecer a especificações internacionais rigorosas, como as normas DIN, JIS, ASME ou GB. Essas normas globais ditam os procedimentos de teste, as condições ambientais e as tolerâncias aceitáveis. Para fabricantes que atendem clientes globais — desde empresas japonesas de semicondutores até fabricantes alemães de máquinas-ferramenta — a capacidade de certificar uma régua de granito de acordo com múltiplas normas simultaneamente é um indicativo de domínio técnico e robustez do sistema de qualidade. A função dessa régua é simples: fornecer uma linha passiva e imutável em relação à qual o erro de retilineidade de um eixo dinâmico da máquina possa ser mapeado e compensado.

Definindo a Perpendicularidade: O Quadrado de Granito e o Triângulo de Granito

Embora a retidão determine a qualidade do movimento linear, a perpendicularidade (ou esquadro) determina a geometria funcional da máquina. A intersecção dos eixos de movimento (como os eixos X e Y, ou o eixo Z em relação ao plano de base) deve ser precisamente de 90°. Qualquer desvio nesse ponto, conhecido como erro de esquadro, se traduz diretamente em erro de posicionamento, agravando a dificuldade de se obter um posicionamento preciso das características.

O esquadro de granito e o triângulo de granito são as principais ferramentas utilizadas para verificar esse ângulo fundamental.

-

O esquadro de granito é normalmente usado para verificar o esquadro dos eixos da máquina em relação a uma placa de referência ou para verificar a perpendicularidade dos componentes durante a montagem. Sua geometria robusta em forma de L garante que as duas faces de trabalho sejam mantidas em um ângulo certificado de 90°.

-

O esquadro triangular de granito (ou esquadro mestre) oferece uma configuração geométrica única de três faces, permitindo uma verificação mais completa da geometria cúbica dentro da estrutura de uma máquina. Essa configuração é particularmente útil para estabelecer os limites cúbicos de máquinas de medição por coordenadas (MMCs) ou grandes estruturas de máquinas, garantindo que todos os planos sejam perpendiculares entre si e à base.

Assim como a régua reta, esses esquadros devem obter a certificação de Grau 00, exigindo que os ângulos sejam precisos dentro de uma margem de erro de segundos de arco. Essa tarefa depende da estabilidade excepcional do granito e da habilidade insubstituível de mestres artesãos que utilizam décadas de experiência no processo de lapidação manual para alcançar a geometria final e impecável da superfície.

O Ecossistema do Artesanato: Mais do que Apenas Pedra

A autoridade dessas ferramentas de metrologia de granito não reside apenas no material, mas em todo o ecossistema que apoia sua certificação e fabricação. As empresas líderes nesse setor entendem que a precisão é uma cultura, não apenas uma especificação de produto.

Tudo começa com os mestres artesãos. Em oficinas especializadas e altamente controladas, os mestres de retificação de precisão geralmente possuem trinta anos ou mais de experiência. Esses profissionais são hábeis no uso de placas de lapidação e compostos abrasivos especiais para corrigir manualmente imperfeições microscópicas, muitas vezes trabalhando com tolerâncias que suas mãos conseguem detectar melhor do que a maioria dos sensores eletrônicos. O conhecimento acumulado permite que eles alcancem acabamentos superficiais que ultrapassam os limites da planicidade e da retidão, chegando, às vezes, à escala nanométrica para o acabamento absolutamente mais liso exigido por aplicações em mancais de ar. Essa maestria humana é o principal diferencial para atender aos rigorosos requisitos da Classe 00.

Este processo de fabricação é rigorosamente auditado e verificado. O ambiente de produção deve ser extremamente estável, com salas limpas climatizadas, fundações de concreto antivibração e equipamentos de medição especializados, como interferômetros a laser e níveis eletrônicos, que são calibrados regularmente e rastreáveis a laboratórios de padrões nacionais. Esse compromisso garante que a geometria certificada do componente permaneça precisa desde o momento em que sai da fábrica.

A dependência dessas ferramentas antigas, porém aperfeiçoadas, ressalta uma verdade profunda na engenharia de ultraprecisão: a busca por velocidade dinâmica e complexidade computacional deve sempre estar atrelada a uma realidade geométrica estática e verificável. A régua reta de granito com precisão de grau 00, o esquadro de granito e o esquadro de granito não são relíquias do passado; são os padrões necessários e inflexíveis que garantem a integridade geométrica do futuro. Ao manter a mais estrita adesão às normas DIN, JIS, ASME e GB, os fabricantes especializados asseguram que um pedaço básico de pedra continue sendo a ferramenta mais sofisticada disponível para definir a verdade dimensional.

Data da publicação: 08/12/2025