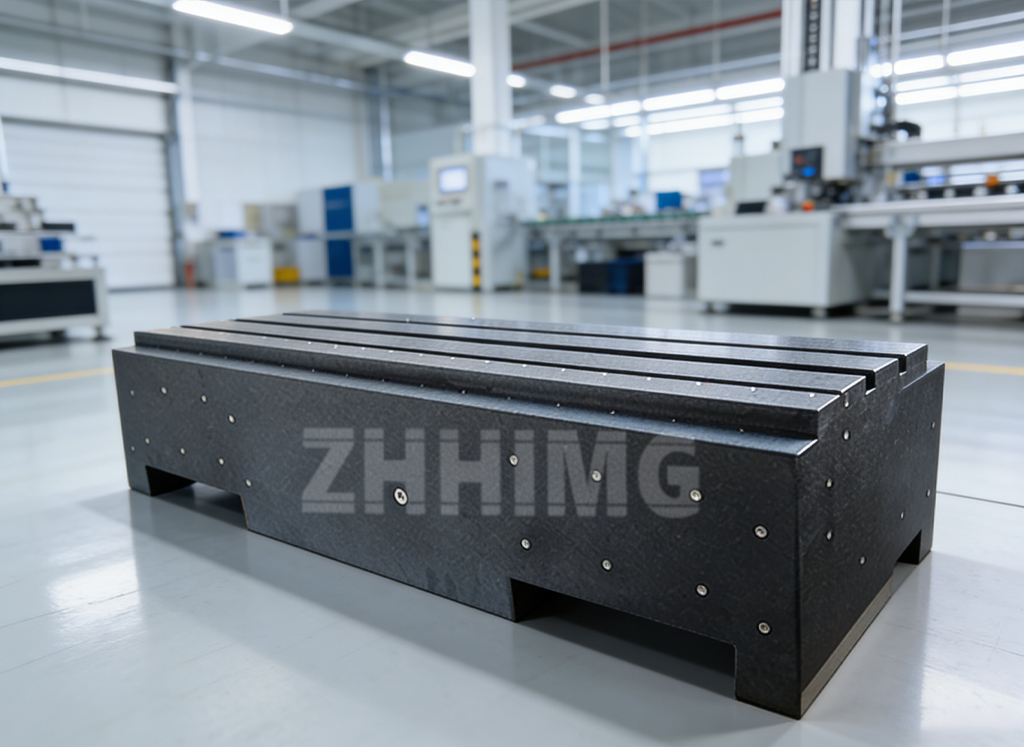

As plataformas de granito de precisão não são mais usadas apenas como superfícies de referência passivas. Na fabricação, metrologia e montagem de equipamentos de ultraprecisão modernos, elas frequentemente servem como componentes estruturais funcionais. Essa evolução leva naturalmente a uma questão comum e muito prática durante as discussões de aquisição e projeto: os furos de montagem podem ser personalizados em uma plataforma de granito?plataforma de granito de precisãoE, em caso afirmativo, quais princípios devem reger seu layout para evitar comprometer a precisão?

A resposta curta é sim, os furos de montagem podem ser personalizados e, em muitas aplicações avançadas, isso é imprescindível. Plataformas de precisão em granito frequentemente precisam interagir com mancais de ar, motores lineares, guias, sistemas ópticos, dispositivos de fixação ou conjuntos de máquinas completos. Os padrões de furos padrão raramente atendem a esses requisitos complexos de integração. A personalização dos furos permite que a plataforma de granito se torne parte integrante do sistema, em vez de uma superfície de referência isolada.

No entanto, a personalização não significa liberdade ilimitada. O granito comporta-se de maneira muito diferente do metal, e um projeto de furos inadequado pode introduzir tensões internas, reduzir a integridade estrutural ou afetar negativamente a precisão a longo prazo. É por isso que fabricantes experientes tratam o layout dos furos como uma tarefa de engenharia, e não como uma simples solicitação de usinagem.

Uma das considerações mais fundamentais é a distribuição da carga. Cada furo de montagem introduz uma concentração de tensão localizada no granito. Se os furos forem colocados muito próximos uns dos outros, muito perto das bordas ou diretamente sob zonas de alta carga, o campo de tensão pode distorcer a estrutura interna do granito. Mesmo que a deformação não seja imediatamente visível, ela pode se manifestar ao longo do tempo como uma sutil alteração na planicidade. Um projeto bem elaborado de furos garante que as cargas dos equipamentos instalados sejam transferidas uniformemente por toda a massa de granito, em vez de se concentrarem em poucos pontos.

A relação entre os furos de montagem e os pontos de apoio é igualmente crucial.Plataformas de granito de precisãoNormalmente, os suportes são posicionados em locais específicos para minimizar a flexão e a deflexão gravitacional. Se os furos de montagem forem posicionados sem levar em consideração esses pontos de apoio, as forças de aperto ou as cargas operacionais podem contrariar a geometria de suporte pretendida. Em aplicações de alta precisão, essa interação pode resultar em alterações mensuráveis na planicidade da superfície. Por esse motivo, o projeto da disposição dos furos deve sempre considerar como a plataforma será suportada durante a medição e a operação.

A profundidade, o diâmetro e o método de rosqueamento também são mais importantes do que muitos usuários imaginam. O granito não tolera roscas agressivas ou profundidade excessiva da mesma forma que os metais. Insertos, buchas ou mangas metálicas coladas são frequentemente usados para fornecer roscas duráveis, protegendo a pedra ao redor. A escolha do tipo de inserto e do método de instalação influencia não apenas a resistência mecânica, mas também a estabilidade a longo prazo. Insertos mal instalados podem introduzir microfissuras ou tensões residuais que degradam a precisão com o tempo.

Outro princípio importante é a simetria. Padrões de furos assimétricos podem levar a uma distribuição desigual de tensões, especialmente quando a plataforma é submetida a variações térmicas ou cargas dinâmicas. Embora a assimetria seja, por vezes, inevitável devido ao projeto do equipamento, engenheiros experientes procuram equilibrar a distribuição dos furos sempre que possível. A simetria ajuda a manter um comportamento de deformação previsível, o que é essencial para preservar a planicidade e a precisão geométrica em condições reais.

O comportamento térmico também deve ser considerado ao projetar furos de montagem. O granito possui um baixo coeficiente de expansão térmica, mas os insertos metálicos e os componentes montados podem expandir-se a taxas diferentes. Disposições de furos que restringem os componentes de forma muito rígida podem criar tensões térmicas na interface granito-metal. Permitir movimentos controlados ou selecionar materiais de inserto adequados ajuda a prevenir o acúmulo de tensões a longo prazo, principalmente em ambientes com variação de temperatura.

Do ponto de vista da fabricação, a sequência de operações é tão importante quanto o próprio layout. Em uma produção de alta qualidade, a furação e a inserção de furos de montagem são cuidadosamente coordenadas com os processos de retificação e lapidação. Realizar usinagem pesada após o acabamento superficial final pode introduzir tensões ou distorções na superfície. É por isso que layouts de furos personalizados devem ser definidos logo no início da fase de projeto, permitindo que o fabricante os integre a um processo de produção controlado, em vez de tratá-los como uma questão posterior.

A inspeção e a verificação desempenham um papel decisivo após a conclusão da personalização. Uma plataforma de granito de precisão com furos de montagem deve ser medida em sua configuração final, com os insertos instalados e as superfícies totalmente acabadas. Os relatórios de inspeção de planicidade e geometria devem refletir a condição real de entrega, e não um estado intermediário. Isso garante que a personalização não tenha comprometido a função da plataforma como referência de precisão.

Para os usuários, compreender esses princípios ajuda a estabelecer expectativas realistas. Furos de montagem personalizados não representam um risco quando projetados corretamente. Pelo contrário, muitas vezes melhoram a precisão do sistema, garantindo alinhamento adequado, instalação repetível e transferência de carga estável. Os problemas surgem apenas quando o layout dos furos é determinado puramente por conveniência ou custo, sem levar em consideração o comportamento do granito e os requisitos de precisão.

Em aplicações práticas, como bases para equipamentos semicondutores, sistemas de movimento de precisão, plataformas de inspeção óptica e estágios com mancais de ar, plataformas de granito personalizadas com layouts de furos bem projetados tornaram-se padrão. Elas demonstram quegranito de precisãoNão se trata de um material frágil a ser evitado na integração estrutural, mas sim de uma base altamente capaz quando tratada com rigor na engenharia.

Em última análise, a questão não é se os furos de montagem podem ser personalizados em uma plataforma de granito de precisão, mas sim se eles são projetados com conhecimento suficiente sobre precisão, estabilidade e desempenho a longo prazo. Quando os princípios de layout são respeitados e a personalização é executada com precisão em mente, os furos de montagem se tornam uma vantagem funcional, e não um ponto fraco. Na engenharia de ultraprecisão, um projeto bem pensado é o que permite que o granito funcione não apenas como uma superfície, mas como uma referência estrutural confiável por muitos anos.

Data da publicação: 15 de dezembro de 2025