A busca incessante pela miniaturização e pelo desempenho na tecnologia moderna — desde painéis de exibição avançados até instrumentação científica de ponta — tem levado os materiais de engenharia tradicionais ao limite. Na busca por precisão em nível submicrométrico e até nanométrico, os engenheiros recorrem consistentemente a um material aperfeiçoado ao longo de milênios geológicos: o granito natural. Essa pedra aparentemente humilde tornou-se a base indispensável para os equipamentos que moldam nosso futuro digital.

A exigência por estabilidade e precisão intransigentes em setores como a fabricação de semicondutores e a metrologia avançada ressalta a importância crescente dos componentes de granito de precisão. Ao contrário dos metais, que são altamente suscetíveis à expansão térmica e à vibração, o granito preto oferece uma combinação única de propriedades físicas que criam o ambiente ideal para operações de ultraprecisão.

Os alicerces da tecnologia de telas planas

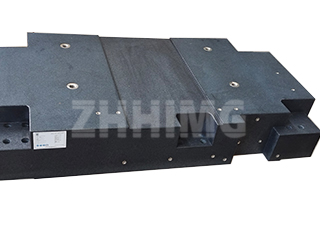

A fabricação de painéis de exibição modernos — especificamente aqueles baseados em tecnologias de silício amorfo (a-Si) e silício policristalino de baixa temperatura (LTPS) — exige máquinas capazes de manter planicidade e precisão posicional excepcionais em grandes áreas. É aqui que os componentes mecânicos de granito para matrizes de a-Si e o granito de precisão para equipamentos de matrizes de LTPS se tornam essenciais.

Na produção de substratos de vidro de grande área para telas, até mesmo o menor desvio na estrutura da máquina pode resultar em defeitos dispendiosos e perda de rendimento. O coeficiente de expansão térmica extremamente baixo do granito (aproximadamente metade do do aço) garante que a estrutura da máquina permaneça dimensionalmente estável mesmo durante pequenas flutuações de temperatura em um ambiente de sala limpa. Além disso, sua excelente capacidade de amortecimento interno — significativamente superior à do ferro fundido ou do aço — é essencial para neutralizar vibrações microscópicas. Essas vibrações, que podem ser imperceptíveis ao toque humano, podem ser catastróficas para os processos de litografia, corrosão ou deposição usados para formar os minúsculos transistores e circuitos na matriz. Ao dissipar essas energias rapidamente, as bases, vigas e componentes do pórtico de granito garantem que os estágios sensíveis se movam com a fluidez e a precisão repetível necessárias para a fabricação em alto volume e alto rendimento de telas de alta resolução.

A rigidez inerente do granito também significa que os componentes da máquina podem suportar cargas pesadas — como grandes sistemas de pórtico, câmaras de vácuo e cabeçotes de processo — com deflexão mínima, garantindo desempenho consistente em toda a área de trabalho.

Possibilitando a verdadeira descoberta científica com a metrologia.

Além da fabricação, as características únicas do granito de precisão são indispensáveis na pesquisa científica fundamental e na metrologia. Um excelente exemplo é seu papel em instrumentos analíticos de alta resolução, particularmente o granito de precisão para equipamentos de difração de raios X (XRD).

A difração de raios X é uma técnica poderosa usada para determinar a estrutura atômica e molecular de um cristal. A precisão exigida para o goniômetro — o dispositivo que gira a amostra e o detector de raios X — é fenomenal. Qualquer movimento ou vibração que afete o ângulo de incidência ou detecção pode invalidar completamente os dados complexos que estão sendo coletados.

A plataforma de metrologia de um sistema de difração de raios X de alta precisão deve ser livre de deriva térmica e capaz de suportar conjuntos ópticos e mecânicos complexos com excepcional estabilidade. O granito de precisão fornece o plano de referência perfeitamente plano e dimensionalmente inerte necessário para alcançar as resoluções angulares exigidas para análises avançadas de materiais. Suas propriedades não magnéticas são um benefício adicional, garantindo que sensores eletrônicos sensíveis e sistemas de controle eletromagnético dentro do equipamento não sejam afetados por magnetismo residual, um problema comum em metais ferrosos.

As vantagens inigualáveis da pedra natural na era da precisão.

O sucesso do granito nessas aplicações exigentes não é uma coincidência; é resultado direto de sua ciência material intrínseca:

-

Estabilidade Dimensional: Após milhões de anos de envelhecimento geológico, a estrutura interna do granito preto de alta qualidade torna-se uniforme e livre de tensões, proporcionando praticamente zero movimento interno ao longo do tempo, o que é crucial para manter a calibração.

-

Baixa expansão térmica: Sua mínima reação às mudanças de temperatura mantém a geometria, uma propriedade vital para todos os processos de precisão que operam em condições controladas, embora não perfeitamente isotérmicas.

-

Amortecimento de vibrações: A composição mineral natural proporciona um amortecimento intrínseco excepcional, suprimindo o ruído mecânico de forma mais rápida e eficaz do que os metais sintéticos.

-

Não corrosivo e não magnético: O granito é resistente à ferrugem e não magnético, simplificando a manutenção e eliminando problemas de interferência eletromagnética que podem afetar instrumentos sensíveis.

Ao explorar essas propriedades, os fabricantes podem alcançar as tolerâncias em nível de mícron e nanômetro necessárias para impulsionar a próxima onda de inovação tecnológica. A transição de bases metálicas tradicionais para fundações de granito ultraplanas, projetadas sob medida, representa uma mudança fundamental na engenharia de alta precisão — o reconhecimento de que, para verdadeira estabilidade, às vezes os materiais mais antigos são os melhores. Para qualquer empresa comprometida em alcançar precisão incomparável em silício amorfo (a-Si), sistemas de plasma de baixa temperatura (LTPS) ou equipamentos de metrologia avançada, o granito de precisão não é apenas uma escolha de material; é uma necessidade competitiva.

Data da publicação: 03/12/2025