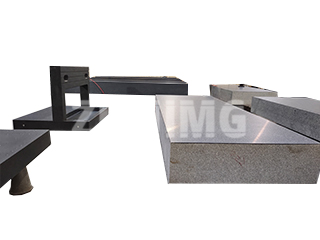

No mundo da metrologia de ultraprecisão, o instrumento de medição em granito — como uma placa de superfície, uma régua ou um esquadro mestre — é a referência plana absoluta. Essas ferramentas, com acabamento primoroso por máquinas e lapidação manual dedicada, devem sua estabilidade e precisão à pedra densa e naturalmente envelhecida da qual são feitas. Contudo, a vida útil e a precisão mantida desses instrumentos críticos não são garantidas; elas são o resultado de ambientes controlados e práticas operacionais meticulosas.

No Grupo ZHONGHUI (ZHHIMG®), reconhecemos que, embora nosso granito de alta densidade proporcione uma base excepcional, diversos fatores relacionados ao usuário influenciam diretamente a durabilidade da precisão certificada de uma ferramenta. Compreender esses elementos é fundamental para proteger seu investimento.

Principais ameaças à longevidade do granito

A degradação de uma plataforma de medição de granito geralmente resulta de tensões mecânicas e ambientais, e não de falha do material.

- Distribuição inadequada da carga: Pressão excessiva ou irregular, especialmente quando concentrada em uma área da plataforma, pode levar ao desgaste localizado ou mesmo a pequenas deformações a longo prazo. Isso é frequentemente observado quando peças pesadas são colocadas repetidamente no mesmo local, fazendo com que a superfície de trabalho do componente perca sua planicidade ideal.

- Contaminação ambiental: Uma única lasca, aparas de metal ou partículas de pó abrasivo podem agir como lixa entre o granito e a peça de trabalho. Um ambiente de trabalho sujo não só introduz erros de medição imediatamente, como também acelera drasticamente o desgaste da superfície do granito, reduzindo diretamente sua vida útil precisa.

- Material da peça e qualidade da superfície: A composição e o acabamento do material medido desempenham um papel significativo nas taxas de desgaste. Materiais mais macios, como cobre e alumínio, causam menos abrasão, enquanto materiais duros, principalmente ferro fundido, podem submeter o granito a um desgaste consideravelmente maior. Além disso, peças com rugosidade superficial inadequada (acabamento grosseiro) são propensas a riscar a plataforma de granito finamente lapidada, danificando permanentemente o plano de referência.

- Uso Inadequado e Contato Abrasivo: A baixa dureza superficial inerente ao granito, embora benéfica por suas propriedades não magnéticas e não corrosivas, o torna suscetível ao desgaste por atrito. Técnicas como o movimento excessivo de vaivém de uma peça de trabalho ou ferramenta de referência sobre a superfície — em vez de levantá-la e posicioná-la — introduzem atrito que degrada rapidamente a camada superior do granito. Isso confirma a regra: ferramentas de medição em granito são instrumentos, não bancadas de trabalho.

Manufatura de Precisão: A Necessidade de Máquinas Auxiliares

A criação de uma ferramenta de medição de granito de alta qualidade e precisão depende tanto da precisão das máquinas auxiliares de processamento quanto da própria pedra.

Para garantir a precisão dimensional do produto final, todos os componentes das máquinas de processamento de pedra devem ser mantidos de acordo com os padrões de metrologia. Isso exige verificações repetidas das dimensões da montagem da máquina e o cumprimento rigoroso das práticas técnicas de sala limpa. Antes do início de qualquer processamento formal de pedra, o equipamento deve passar por um teste para confirmar seu funcionamento normal. A operação defeituosa da máquina não só acarreta riscos de danos, como também pode levar ao desperdício de material de granito valioso e selecionado.

A manutenção dos componentes internos da máquina — da caixa do fuso aos mecanismos de elevação — é fundamental. A lubrificação deve ser aplicada com precisão em todas as superfícies de contato, incluindo rolamentos e conjuntos de fusos de esferas, antes de qualquer operação. As conexões devem estar isentas de marcas ou rebarbas, e qualquer ferrugem ou contaminação interna deve ser meticulosamente limpa e tratada com revestimentos anticorrosivos para evitar que materiais estranhos comprometam o processo de retificação.

O papel crucial da qualidade da montagem mecânica.

A qualidade das máquinas utilizadas no processamento do granito está diretamente ligada à estabilidade do produto final. Isso exige atenção rigorosa aos detalhes da montagem mecânica:

- Integridade dos Rolamentos e Retentores: Os rolamentos devem ser completamente limpos para remover agentes anticorrosivos e verificados quanto à rotação suave antes da montagem. A força aplicada durante a instalação dos rolamentos deve ser uniforme, simétrica e adequada, evitando tensões nas pistas de rolamento e garantindo que a face final esteja perpendicular ao eixo. Os retentores devem ser pressionados paralelamente em seus sulcos para evitar torção, o que introduziria folga e instabilidade na máquina de processamento.

- Alinhamento de Sistemas de Movimento: Para componentes como sistemas de polias, os eixos devem estar perfeitamente paralelos e alinhados para evitar tensão desigual, deslizamento da correia e desgaste acelerado — fatores que levam à vibração e comprometem a precisão do lapidação do granito. Da mesma forma, a planicidade e o contato perfeito das superfícies de acoplamento nas conexões da máquina devem ser verificados e reparados caso sejam detectadas deformações ou rebarbas.

Em resumo, a ferramenta de medição em granito é um padrão de referência durável e de alta precisão. Sua excepcional vida útil é resultado da alta qualidade do granito preto ZHHIMG®, combinada com um rigoroso controle de limpeza operacional, manuseio adequado da peça e manutenção meticulosa das máquinas de precisão que garantem sua exatidão final certificada.

Data da publicação: 30/10/2025