No mundo da manufatura de precisão, a estabilidade e a exatidão das ferramentas de medição para granito são fundamentais. Este artigo abordará os métodos de inspeção de planicidade, a manutenção diária essencial e as vantagens técnicas exclusivas que fazem da ZHHIMG® uma líder neste setor.

As ferramentas de medição de granito tornaram-se o substituto ideal para as suas contrapartes metálicas devido às suas propriedades físicas superiores, incluindo alta densidade, estabilidade excepcional, resistência à corrosão e natureza não magnética. No entanto, mesmo o granito mais durável requer manutenção científica e calibração profissional para manter consistentemente a sua precisão ao nível de mícron e até mesmo de nanômetro ao longo do tempo.

Dicas diárias de manutenção e uso para ferramentas de medição de granito

O uso correto e a manutenção de rotina são os primeiros passos para prolongar a vida útil e garantir a precisão de suas ferramentas de medição de granito.

- Controle Ambiental: As ferramentas de medição em granito devem sempre ser utilizadas e armazenadas em um ambiente com temperatura e umidade controladas. Na ZHHIMG®, operamos uma oficina climatizada de 10.000 m² com piso de concreto de 1.000 mm de espessura, padrão militar, e valas antivibração ao redor, garantindo um ambiente de medição absolutamente estável.

- Nivelamento preciso: Antes de iniciar qualquer medição, é essencial nivelar a ferramenta de medição de granito utilizando um instrumento de alta precisão, como um nível eletrônico suíço WYLER. Este é o pré-requisito para estabelecer um plano de referência preciso.

- Limpeza da superfície: Antes de cada utilização, a superfície de trabalho deve ser limpa com um pano limpo e sem fiapos para remover qualquer poeira ou resíduo que possa afetar os resultados da medição.

- Manuseio cuidadoso: Ao posicionar as peças sobre a superfície, manuseie-as com cuidado para evitar impactos ou atritos que possam danificá-la. Mesmo uma pequena lasca pode comprometer a planicidade e levar a erros de medição.

- Armazenamento adequado: Quando não estiver em uso, evite utilizar a superfície de granito como plataforma para guardar ferramentas ou outros objetos pesados. A pressão prolongada e irregular sobre a superfície pode comprometer sua planicidade com o tempo.

Reparo e calibração da planicidade de ferramentas de medição de granito

Quando uma ferramenta de medição de granito perde a planicidade exigida devido a um acidente ou uso prolongado, o reparo profissional é a única maneira de restaurar sua precisão. Nossos artesãos da ZHHIMG® dominam as técnicas de reparo mais avançadas para garantir que cada calibração atenda aos mais altos padrões.

Método de reparo: Laminação manual

Utilizamos lapidação manual para reparos, um processo que exige um alto nível de habilidade. Nossos técnicos seniores, muitos com mais de 30 anos de experiência, possuem a notável capacidade de sentir precisão em nível micrométrico. Os clientes costumam se referir a eles como "níveis eletrônicos ambulantes", pois conseguem avaliar intuitivamente a quantidade de material a ser removida a cada passada.

O processo de reparo normalmente inclui:

- Desbaste inicial: Utiliza-se uma placa de desbaste e compostos abrasivos para realizar um desbaste inicial, atingindo um nível fundamental de planicidade.

- Acabamento e Lapidação Final: Utilização progressiva de abrasivos mais finos para remover riscos mais profundos e elevar a planicidade a um nível mais preciso.

- Monitoramento em tempo real: Ao longo do processo de lapidação, nossos técnicos utilizam equipamentos de alta precisão, incluindo indicadores alemães Mahr, níveis eletrônicos suíços WYLER e um interferômetro a laser britânico Renishaw, para monitorar constantemente os dados de planicidade, garantindo um resultado perfeitamente controlado e preciso.

Métodos para inspeção de planicidade de granito

Após a conclusão de um reparo, é necessário verificá-lo com métodos de inspeção profissionais para garantir que a planicidade atenda às especificações exigidas. A ZHHIMG® segue rigorosos padrões internacionais de metrologia, incluindo as normas alemãs DIN, americanas ASME, japonesas JIS e chinesas GB, para garantir a precisão de cada produto. A seguir, apresentamos dois métodos de inspeção comuns:

- Método do indicador e da placa de superfície

- Princípio: Este método utiliza uma placa de referência plana conhecida como parâmetro de comparação.

- Processo: A peça a ser inspecionada é colocada sobre a placa de referência. Um indicador ou sonda é fixado a um suporte móvel e sua ponta toca a superfície da peça. À medida que a sonda se move sobre a superfície, as leituras são registradas. Analisando os dados, o erro de planicidade pode ser calculado. Nossos instrumentos de medição são todos calibrados e certificados por institutos nacionais de metrologia para garantir precisão e rastreabilidade.

- Método de teste diagonal

- Princípio: Este método de teste clássico utiliza uma linha diagonal na placa de granito como referência. O erro de planicidade é determinado medindo-se a distância mínima entre dois pontos na superfície que sejam paralelos a este plano de referência.

- Processo: Técnicos especializados utilizam instrumentos de alta precisão para coletar dados de múltiplos pontos na superfície, seguindo o princípio diagonal para o cálculo.

Por que escolher ZHHIMG®?

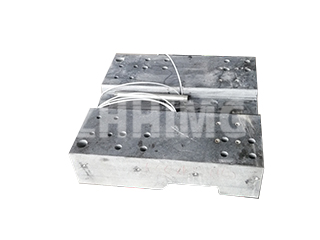

Como sinônimo de padrões da indústria, a ZHHIMG® é mais do que apenas uma fabricante de instrumentos de medição em granito; somos uma fornecedora de soluções de ultraprecisão. Utilizamos nosso exclusivo Granito Preto ZHHIMG®, que possui propriedades físicas superiores. Somos também a única empresa do setor a deter as certificações abrangentes ISO 9001, ISO 45001, ISO 14001 e CE, garantindo que cada etapa do nosso processo — da seleção da matéria-prima à inspeção final — esteja em conformidade com os mais altos padrões.

Nossa política de qualidade é pautada pelo princípio: "O negócio da precisão não pode ser exigente demais". Isso não é apenas um slogan; é a nossa promessa a cada cliente. Seja qual for a sua necessidade — ferramentas de medição personalizadas para granito, serviços de reparo ou calibração —, oferecemos as soluções mais profissionais e confiáveis.

Data da publicação: 30 de setembro de 2025