Na área de fabricação de PCBs (Placas de Circuito Impresso), a precisão da furação determina diretamente o desempenho elétrico e a taxa de rendimento da placa. De chips para celulares a placas de circuito para a indústria aeroespacial, a precisão de cada furo, na ordem de mícrons, é crucial para o sucesso ou fracasso do produto. As bases de granito, com suas propriedades únicas e vantagens estruturais, estão se tornando as "parceiras de ouro" dos equipamentos de furação de PCBs, elevando a precisão do setor a um novo patamar.

I. Vantagem inerente: O desempenho estável estabelece a base para a precisão.

Excelente estabilidade térmica

Durante o processo de perfuração de placas de circuito impresso (PCBs), o calor gerado pela rotação em alta velocidade da broca pode atingir 60-80 °C. A expansão de materiais metálicos comuns devido ao calor pode facilmente causar o deslocamento da posição de perfuração. O coeficiente de expansão térmica do granito é de apenas 4-8×10⁻⁶/°C, o que corresponde a apenas 1/5 do coeficiente do aço. Isso significa que, mesmo com flutuações bruscas da temperatura ambiente, a deformação da base de granito pode ser ignorada. Após um determinado fabricante de placas de circuito impresso adotar uma base de granito, o erro na posição de perfuração foi reduzido de ±50 μm para ±10 μm, melhorando significativamente a consistência do desempenho elétrico da placa.

2. Desempenho sísmico extremamente robusto

A vibração de alta frequência da perfuratriz, a milhares de rotações por minuto, pode afetar a verticalidade da broca, resultando em desvios no diâmetro do furo. As propriedades de amortecimento natural do granito permitem que ele absorva mais de 90% das vibrações do equipamento (20-50 Hz). Os dados medidos mostram que, após a instalação da base de granito, a amplitude de vibração da broca diminuiu de 15 μm para 3 μm, e o valor Ra da rugosidade da parede do furo diminuiu em 60%, reduzindo significativamente os problemas de rebarbas e delaminação na parede do furo.

3. Resistência ao desgaste de longa duração

A perfuração de placas de circuito impresso (PCBs) é uma operação de alta frequência e exige altíssima resistência ao desgaste da superfície de base. O granito possui dureza Mohs de 6 a 7 e sua resistência ao desgaste é três vezes maior que a do aço comum. Uma grande fábrica de PCBs utiliza bases de granito continuamente há três anos, com desgaste superficial inferior a 0,01 mm. Comparado com bases metálicas, o ciclo de substituição é duas vezes maior, reduzindo significativamente os custos de manutenção dos equipamentos.

II. Atualização do Processo: O design personalizado aumenta a eficiência da produção.

As bases de granito modernas, através de processamento preciso e estruturas inovadoras, ampliam ainda mais seu valor de aplicação:

Processamento planar de alta precisão: Ao adotar a tecnologia de controle numérico de ligação de cinco eixos, a planicidade da base é controlada dentro de ±0,5 μm/m, proporcionando uma superfície de referência ultraplana para o equipamento de perfuração e garantindo que o erro de verticalidade da broca seja inferior a 0,01°.

Estrutura de absorção de choque em favo de mel: O design interno em favo de mel forma uma cavidade independente, alcançando a atenuação em vários níveis da energia de vibração, sendo particularmente adequado para o processamento de microfuros de 0,1 mm ou menos.

Canais de refrigeração a água pré-embutidos: Para equipamentos de perfuração de alta potência, um sistema de refrigeração a água com microcanais integrado é instalado para controlar a diferença de temperatura na superfície da base em ±0,5℃, eliminando completamente o risco de deformação térmica.

Layout personalizado da ranhura em T: O espaçamento e a precisão da ranhura em T (±0,01 mm) são personalizados de acordo com o modelo da furadeira para permitir o posicionamento e a instalação rápidos do equipamento, reduzindo o tempo de comissionamento de um único dispositivo em 70%.

III. Evidências da Indústria: Melhorias Visíveis na Eficiência

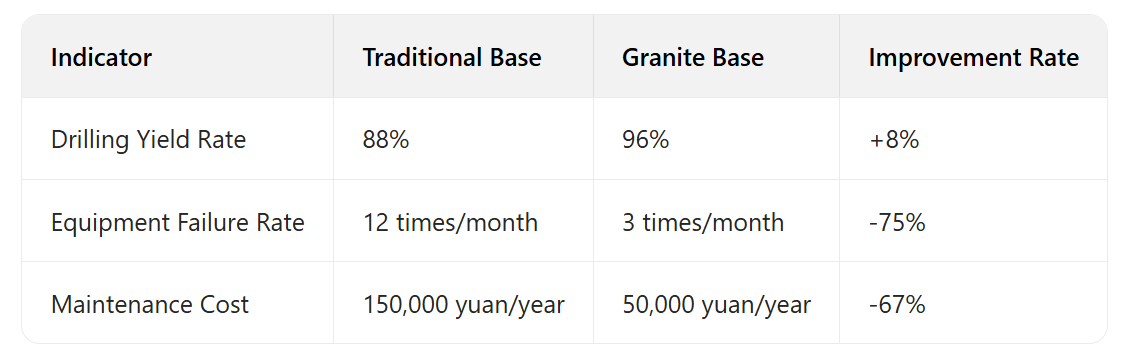

Após um determinado fabricante líder de PCBs introduzir bases de granito, seus dados de produção alcançaram uma melhoria significativa:

Mais importante ainda, a base de granito ajudou as empresas a superarem os obstáculos técnicos, a aceitarem com sucesso encomendas de microfuros de 0,2 mm ou menos e a abrirem mercados de alto valor agregado.

IV. Vantagens Sustentáveis: Uma escolha ideal para a produção ecológica.

O granito é uma pedra natural sem revestimentos químicos e com emissão zero de COVs (Compostos Orgânicos Voláteis), atendendo aos padrões de proteção ambiental RoHS. Sua vida útil extremamente longa reduz a frequência de substituição de equipamentos, diminuindo o consumo de recursos e as emissões de carbono. Cálculos de uma agência de proteção ambiental mostram que o uso de uma base de granito em um único dispositivo de perfuração de PCB pode reduzir as emissões de carbono em 3 toneladas ao longo de todo o seu ciclo de vida, o que está em consonância com a tendência de transformação verde da indústria manufatureira.

Do controle de precisão em nível micrométrico à otimização completa dos custos do processo, as bases de granito estão redefinindo os padrões dos processos de perfuração de PCBs com suas vantagens de desempenho insubstituíveis. Na era atual de demanda explosiva por chips 5G e de IA, escolher uma base de granito não é apenas um investimento na qualidade do produto, mas também um passo crucial para alcançar a vanguarda tecnológica.

Data da publicação: 17 de junho de 2025