Na indústria automotiva, a precisão dimensional dos componentes afeta diretamente o desempenho, a segurança e a confiabilidade de todo o veículo. Desde componentes essenciais do motor até peças de transmissão de precisão, qualquer pequeno desvio dimensional pode desencadear uma reação em cadeia, levando a ruídos anormais, aumento do consumo de combustível e até mesmo riscos à segurança do veículo. As ferramentas de medição em granito, com suas propriedades físicas únicas e vantagens técnicas, tornaram-se ferramentas fundamentais para garantir a máxima precisão dimensional no processo de fabricação de peças automotivas, estabelecendo uma base sólida para o desenvolvimento de alta qualidade da indústria automotiva.

As vantagens naturais das ferramentas de medição em granito: a base da estabilidade e da precisão.

O granito é um tipo de pedra natural formada por meio de processos geológicos de longa duração. Seus cristais minerais internos são densos e sua estrutura é compacta e uniforme, o que lhe confere um desempenho excepcional. Primeiramente, o granito possui um coeficiente de expansão térmica extremamente baixo, tipicamente variando de 5 a 7×10⁻⁶/℃. Essa característica o torna praticamente imune a variações de temperatura. Em oficinas de fabricação de autopeças, o calor gerado pela operação dos equipamentos e as flutuações na temperatura ambiente são bastante comuns. Instrumentos de medição feitos de materiais comuns podem sofrer erros dimensionais devido à expansão e contração térmica, afetando a precisão da medição. Instrumentos de medição de granito mantêm a estabilidade dimensional mesmo com variações de temperatura, garantindo a confiabilidade dos dados de medição e fornecendo padrões de referência precisos para o processamento de componentes.

Em segundo lugar, a elevada dureza e resistência ao desgaste do granito representam outra grande vantagem. O granito com dureza Mohs de 6 a 7 não se desgasta facilmente durante operações de medição frequentes. A fabricação de peças automotivas geralmente envolve uma grande quantidade de medições repetitivas. As ferramentas de medição em granito mantêm superfícies de medição de alta precisão mesmo após uso prolongado, reduzindo os desvios de medição causados pelo desgaste, prolongando a vida útil e diminuindo os custos de substituição para as empresas. Além disso, o granito também possui excelente capacidade de amortecimento de vibrações, absorvendo eficazmente as vibrações geradas pela operação de máquinas-ferramenta e pelo transporte logístico na oficina, proporcionando um ambiente estável para o processo de medição, evitando interferências da vibração nos resultados e garantindo a precisão da inspeção dimensional.

Principais aplicações de ferramentas de medição em granito na fabricação de peças automotivas.

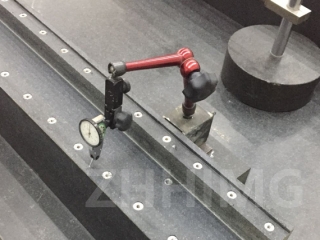

No processo de fabricação de motores, as ferramentas de medição em granito desempenham um papel crucial. A precisão dimensional de componentes essenciais, como o bloco do motor e o cabeçote, afeta diretamente a eficiência da combustão e a potência gerada. A plataforma de granito, com sua planicidade extremamente alta (até ±0,005 mm/m), fornece uma referência precisa para a detecção da planicidade do bloco do motor e garante a vedação de cada superfície de junção. Blocos padrão de granito, suportes para relógio comparador e outras ferramentas podem medir com precisão parâmetros-chave, como o diâmetro do furo do pino do pistão e a dimensão do munhão do virabrequim, controlando rigorosamente o erro em nível micrométrico para garantir a precisão da montagem e a estabilidade operacional do motor.

As ferramentas de medição em granito também são indispensáveis na fabricação de componentes de sistemas de transmissão automotiva. A precisão do perfil dos dentes das engrenagens, a cilindricidade dos eixos e outros indicadores estão diretamente relacionados à suavidade da troca de marchas e à eficiência da transmissão do veículo. O instrumento de medição com guia em granito permite que a sonda de medição escaneie com precisão o perfil dos dentes da engrenagem com altíssima retidão e estabilidade, e a precisão na detecção de erros pode chegar a ±0,002 mm. As caixas quadradas de granito são utilizadas para detectar a perpendicularidade e o paralelismo dos eixos, garantindo a precisão da montagem entre cada componente e aumentando a confiabilidade do sistema de transmissão.

Além disso, durante o processo de fabricação de componentes do chassi automotivo, os requisitos de precisão dimensional para peças como o sistema de suspensão e o sistema de direção são igualmente rigorosos. As ferramentas de medição da Granite medem e controlam com precisão dimensões como o diâmetro do furo, a largura da ranhura e o comprimento dos componentes, garantindo a intercambialidade e a precisão de montagem de cada parte do chassi, e proporcionando uma garantia para a estabilidade e o manuseio do veículo.

Promover o avanço da fabricação automotiva rumo a uma maior precisão.

À medida que a indústria automotiva avança rumo à inteligência e à eletrificação, os requisitos de precisão dos componentes tornam-se cada vez mais rigorosos. As ferramentas de medição em granito, com seu desempenho estável e precisão excepcional, tornaram-se uma ferramenta essencial para as montadoras melhorarem a qualidade de seus produtos e aumentarem a competitividade no mercado. Ao utilizarem ferramentas de medição em granito, as empresas podem controlar rigorosamente as dimensões dos componentes, reduzir o índice de refugo, encurtar o ciclo de produção e aumentar a eficiência produtiva.

No futuro, com o avanço contínuo da tecnologia de fabricação automotiva, as ferramentas de medição em granito serão ainda mais integradas à tecnologia de medição digital e aos sistemas de detecção automatizados, aprimorando ainda mais o nível de inteligência e a precisão das medições. De veículos a combustíveis tradicionais a veículos de novas energias, as ferramentas de medição em granito continuarão a garantir a máxima precisão na fabricação de peças automotivas, impulsionando a indústria automotiva rumo a um desenvolvimento de qualidade superior.

Data da publicação: 08/05/2025