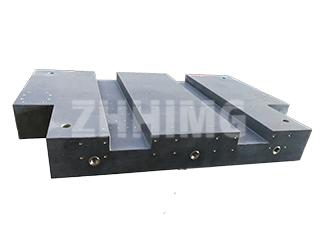

Técnicas adequadas de instalação para mancais de precisão em granito

O processo de instalação de mancais de precisão em granito exige atenção meticulosa aos detalhes, pois mesmo pequenos desalinhamentos podem comprometer as propriedades de precisão inerentes ao componente. Antes de iniciar qualquer instalação, sempre recomendo realizar uma inspeção prévia completa para verificar a integridade do componente, a precisão da conexão e a funcionalidade das partes móveis associadas. Essa verificação preliminar deve incluir o exame das pistas de rolamento e dos elementos rolantes em busca de sinais de corrosão ou danos, garantindo um movimento suave e sem resistência — uma etapa frequentemente negligenciada, mas crucial para evitar o desgaste prematuro.

Ao preparar a montagem dos rolamentos, comece limpando todas as superfícies para remover revestimentos protetores ou resíduos. Um pano sem fiapos embebido em álcool isopropílico (concentração de 70-75%) é o mais indicado para essa tarefa, pois evapora completamente sem deixar resíduos que possam afetar as tolerâncias de montagem. Durante esse processo de limpeza, preste atenção especial às interfaces dos rolamentos; qualquer partícula presa entre as superfícies durante a instalação pode criar pontos de tensão irregulares que comprometem a precisão ao longo do tempo.

O processo de montagem em si requer manuseio cuidadoso para evitar danos às superfícies polidas com precisão do granito.

Para rolamentos de precisão, utilize graxa mineral espessada com lítio (NLGI Grau 2) para condições padrão ou graxa sintética SKF LGLT 2 para ambientes de alta velocidade/alta temperatura. Preencha os rolamentos até 25-35% do espaço livre e realize um amaciamento em baixa velocidade para distribuir o lubrificante uniformemente.

A fixação adequada dos rolamentos envolve a seleção de dispositivos antiafrouxamento apropriados, com base nos requisitos operacionais. As opções incluem porcas duplas, arruelas de pressão, pinos de segurança ou arruelas de pressão com porcas ranhuradas e arruelas de trava, cada uma oferecendo vantagens distintas em diferentes aplicações. Ao apertar vários parafusos, utilize sempre uma sequência cruzada, aumentando gradualmente o torque em vez de apertar completamente um parafuso antes de passar para o próximo. Essa técnica garante uma força de aperto uniforme ao redor da caixa do rolamento. Para conexões de tiras longas, comece a apertar pelo centro e trabalhe para fora em ambas as direções para evitar empenamento ou distorção das superfícies de contato. Uma boa regra prática é deixar as extremidades das roscas projetando-se além das porcas em 1 a 2 filetes para garantir o encaixe completo sem que a rosca chegue ao fundo.

Após a instalação mecânica, inicia-se o processo crítico de alinhamento dos componentes de granito. Utilizando um nível eletrônico ou um nível de bolha de precisão, posicione o instrumento em vários pontos da superfície para verificar o nivelamento. Se a bolha estiver deslocada para a esquerda do centro, o lado esquerdo está mais alto; se estiver à direita, o lado direito precisa de ajuste. O alinhamento horizontal perfeito é alcançado quando a bolha permanece centrada em todos os pontos de medição — uma etapa que impacta diretamente a precisão de todas as operações subsequentes de usinagem ou medição.

A fase final da instalação envolve o monitoramento da sequência de inicialização para garantir que todos os parâmetros estejam dentro das faixas aceitáveis. As principais métricas a serem observadas incluem velocidade de rotação, suavidade do movimento, comportamento do fuso, pressão e temperatura da lubrificação, bem como níveis de vibração e ruído. Sempre recomendo manter um registro dessas leituras iniciais para referência futura, pois elas estabelecem uma base para a operação normal. Somente quando todos os parâmetros de inicialização se estabilizarem dentro das tolerâncias especificadas, você deverá prosseguir para os testes operacionais, que devem incluir a verificação das taxas de avanço, ajustes de curso, funcionalidade do mecanismo de elevação e precisão de rotação do fuso — verificações de qualidade críticas que validam o sucesso da instalação.

Práticas essenciais de manutenção para maximizar a vida útil dos componentes de granito.

Embora as propriedades inerentes do granito proporcionem excelente durabilidade, sua longevidade em aplicações de precisão depende, em última análise, da implementação de protocolos de manutenção adequados que protejam sua integridade estrutural e características de precisão. Tendo trabalhado por anos na manutenção de laboratórios de calibração com superfícies de granito, desenvolvi uma rotina de manutenção que consistentemente estende a vida útil dos componentes além das projeções do fabricante — frequentemente em 30% ou mais — preservando, ao mesmo tempo, as especificações críticas de precisão.

O controle ambiental constitui a base para a manutenção eficaz de componentes de granito.

Mantenha o ambiente operacional a 20±2°C com 45-55% de umidade. Limpe as superfícies usando álcool isopropílico a 75% e panos de microfibra macios; evite produtos de limpeza ácidos. Agende uma calibração anual com interferômetros a laser (por exemplo, Renishaw) para verificar a planicidade dentro de ±0,005 mm/m.

Essas ferramentas de precisão devem ser instaladas em condições estáveis. Elas evitam ciclos térmicos, absorção de umidade e abrasão por partículas que degradam o acabamento da superfície.

Quando o controle de temperatura for inevitável, utilize coberturas isolantes durante os períodos de inatividade. Elas oferecem uma proteção contra as flutuações de temperatura em instalações com ciclos diários de aquecimento.

As práticas de uso diário impactam significativamente o desempenho a longo prazo. Sempre coloque as peças de trabalho com cuidado sobre superfícies de granito para evitar danos por impacto.

Nunca deslize materiais ásperos sobre superfícies retificadas com precisão. Isso evita microarranhões que comprometem a precisão das medições ao longo do tempo.

Igualmente importante é respeitar os limites de carga. Exceder a capacidade nominal acarreta o risco de danos imediatos e deformações graduais, afetando a precisão.

Mantenho uma tabela plastificada de capacidade de carga perto de cada estação de trabalho como um lembrete constante para todos os operadores.

A limpeza regular é essencial para preservar as propriedades de precisão do granito. Após cada utilização, remova todos os resíduos e limpe a superfície com um pano macio.

A microfibra é a melhor opção para reter partículas finas sem riscar. Para uma limpeza completa, use um detergente com pH neutro formulado para superfícies de pedra.

Evite produtos químicos agressivos ou abrasivos que possam corroer ou danificar o acabamento. Minha equipe utiliza álcool isopropílico a 75% para remover óleos sem danificar os componentes.

Quando não estiver em uso por longos períodos, o armazenamento adequado torna-se essencial. Limpe bem todas as superfícies antes de guardar.

Aplique uma fina camada de inibidor de ferrugem nos componentes metálicos. Cubra toda a montagem com uma cobertura respirável e resistente à poeira.

Recomendo o uso da embalagem original para armazenamento a longo prazo. Ela protege os componentes sem criar pontos de pressão que possam causar deformações.

Para operações sazonais, este protocolo de armazenamento evita a condensação e os estresses relacionados à temperatura durante os períodos de inatividade.

Um aspecto frequentemente negligenciado é o nivelamento após qualquer movimentação. Mesmo pequenos reposicionamentos podem comprometer a precisão das ferramentas.

Recalibre o alinhamento horizontal usando técnicas de nível eletrônico ou de bolha desde a instalação inicial. Muitos problemas de precisão são causados por componentes desnivelados após a movimentação.

Estabeleça um cronograma de inspeções regulares para identificar possíveis problemas antes que eles afetem o desempenho. As verificações semanais devem incluir avaliações das condições da superfície.

As inspeções trimestrais podem envolver medições detalhadas de planicidade e paralelismo usando instrumentos de precisão. A documentação dessas medições cria um histórico de manutenção.

Isso ajuda a prever quando a manutenção preventiva é necessária, permitindo paradas programadas em vez de falhas inesperadas. Instalações com manutenção proativa de pedra industrial alcançam maior vida útil e desempenho mais confiável de seus equipamentos.

A excepcional estabilidade dimensional e resistência ao desgaste do granito o tornam um material indispensável para componentes de máquinas de precisão. Esses benefícios são plenamente aproveitados por meio de práticas adequadas de instalação e manutenção.

Como já vimos, a atenção cuidadosa ao alinhamento, à limpeza e ao controle ambiental durante a instalação estabelece a base para um desempenho a longo prazo. A manutenção consistente preserva a precisão e prolonga a vida útil.

Para os profissionais da área de manufatura que trabalham com esses componentes especializados, dominar essas técnicas reduz o tempo de inatividade e os custos de substituição. Elas garantem medições de precisão consistentemente confiáveis.

Lembre-se de que as ferramentas de medição de precisão em granito representam um investimento significativo na qualidade de fabricação. Proteger esse investimento por meio de cuidados adequados garante que o equipamento forneça resultados precisos por muitos anos.

Data da publicação: 19/11/2025