Na manufatura de precisão moderna, a escolha da base da máquina é fundamental para alcançar alta precisão, estabilidade e confiabilidade a longo prazo. Indústrias que vão desde a fabricação de semicondutores até a óptica de alta precisão dependem cada vez mais de bases que proporcionem desempenho estrutural consistente. Entre os materiais mais discutidos nesse contexto estão o granito e o ferro fundido. Cada um possui propriedades físicas, vantagens e limitações distintas que influenciam o projeto do sistema, a manutenção e o custo do ciclo de vida.

Este artigo explora as diferenças entre bases de máquinas de granito ebases de máquinas em ferro fundidoEste artigo destaca os principais fabricantes de bases de máquinas em granito e examina as considerações sobre bases de máquinas de precisão em aplicações industriais contemporâneas. A discussão reflete as tendências na Europa e na América do Norte e está alinhada com o comportamento de busca de profissionais de engenharia e compras que procuram orientação técnica confiável.

O papel das bases de máquinas de precisão

A base de uma máquina de precisão é mais do que apenas uma estrutura de suporte — ela define a geometria de referência para sistemas de movimento, instrumentos de medição e operações de corte ou montagem. A estabilidade, o comportamento térmico e as características de amortecimento de vibrações da base influenciam diretamente o desempenho do sistema e a repetibilidade das medições.

Funções principais

- Suporte estrutural:Proporciona rigidez aos componentes montados e garante estabilidade dimensional sob carga.

- Amortecimento de vibrações:Reduz a transmissão de vibrações ambientais ou operacionais para componentes sensíveis.

- Estabilidade térmica:Minimiza a expansão ou contração com as mudanças de temperatura para manter o alinhamento e a calibração.

- Longevidade:Garante desempenho consistente por longos períodos de serviço com manutenção mínima.

Compreender essas funções ajuda os engenheiros a avaliar as opções de materiais e a otimizar o projeto da máquina.

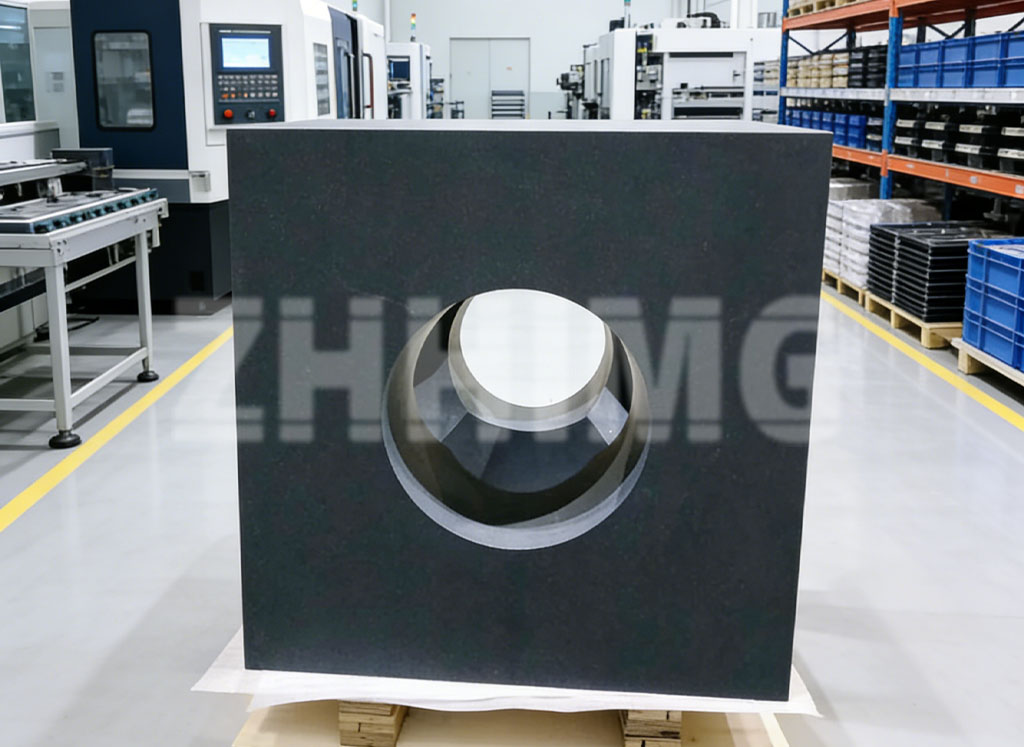

Bases de máquinas em granito: propriedades e vantagens

O granito tem sido, há muito tempo, um material preferido para bases de alta precisão, particularmente emmáquinas de medição por coordenadas (MMCs), sistemas a laser e plataformas de inspeção óptica.

Propriedades Físicas

- Baixa expansão térmica:O granito apresenta uma variação dimensional mínima com as flutuações de temperatura, contribuindo para um alinhamento estável.

- Alta densidade de massa:Sua massa inerente amortece as vibrações de forma eficaz.

- Comportamento isotrópico:Propriedades físicas uniformes em todas as direções reduzem a deformação ou flexão sob carga.

- Resistência à corrosão:Ao contrário do metal, o granito não oxida nem se degrada, exigindo pouco ou nenhum tratamento de proteção.

Vantagens em aplicações de precisão

- Amortecimento de vibrações:O granito absorve naturalmente vibrações de alta frequência, melhorando a repetibilidade das medições e dos processos.

- Estabilidade a longo prazo:Mantém a planicidade e o alinhamento por décadas com manutenção mínima.

- Precisão dimensional:Ideal para aplicações que exigem tolerâncias rigorosas em mícrons.

Principais fabricantes

Os fabricantes de bases para máquinas de granito são especializados em lapidação de alta precisão.acabamento de superfíciee processos de controle de qualidade para fornecer plataformas planas e estáveis. Os principais fornecedores globais incluem empresas com certificações ISO 9001, ISO 14001 e CE, que garantem padrões consistentes de seleção de materiais, usinagem e inspeção.

Bases de máquinas em ferro fundido: propriedades e aplicações

Historicamente, o ferro fundido tem sido a base da construção de máquinas-ferramenta tradicionais e continua sendo comum em aplicações que exigem alta rigidez e capacidade de carga.

Propriedades Físicas

- Coeficiente de expansão térmica mais elevado:Mais sensível a mudanças de temperatura em comparação com o granito.

- Amortecimento moderado:As inclusões de grafite no ferro fundido cinzento proporcionam alguma absorção de vibração, mas menos do que o granito.

- Alta rigidez:Excelente resistência à flexão e à deformação sob cargas pesadas.

Vantagens e casos de uso

- Aplicações para serviço pesado:Ideal para máquinas-ferramenta,máquinas de fresagem CNCe grandes sistemas industriais.

- Relação custo-benefício:Geralmente, os custos dos materiais são mais baixos em comparação com o granito de alta qualidade.

- Maquinabilidade:Pode ser facilmente usinado em geometrias complexas e integrado com recursos mecânicos.

Limitações

- Sensibilidade térmica:Requer controle ambiental ou compensação ativa em tarefas de alta precisão.

- Necessidades de manutenção:Suscetível à corrosão; pode exigir recondicionamento periódico para manter a precisão.

Análise comparativa: granito versus ferro fundido

| Recurso | Granito | Ferro fundido |

|---|---|---|

| Expansão Térmica | Baixa; excelente estabilidade | Maior; sensível a mudanças de temperatura. |

| Amortecimento de vibrações | Excelente | Moderado |

| Capacidade de carga | Moderado; depende da geometria | Alto; suporta máquinas pesadas |

| Manutenção | Mínimo | Requer proteção e manutenção periódica. |

| Vida útil | Décadas com desempenho consistente | Longa duração, mas pode degradar-se sob corrosão ou estresse térmico. |

| Aplicações típicas | CMM, sistemas a laser, bancadas ópticas | Máquinas CNC, ferramentas industriais de grande porte |

Implicações para os Designers

O granito é o material preferido quando o amortecimento de vibrações, a estabilidade térmica e a ultraprecisão são prioridades. O ferro fundido continua sendo adequado para operações pesadas, onde a rigidez e a capacidade de suportar carga são mais críticas do que a estabilidade absoluta em nível micrométrico.

Selecionando a base correta para máquina de precisão

Os engenheiros devem avaliar diversos fatores ao escolher entre bases de granito e de ferro fundido:

- Requisitos para candidatura:Determine a precisão, a carga e as condições ambientais necessárias.

- Considerações orçamentárias:Equilibrar o custo dos materiais com os benefícios de desempenho e a manutenção ao longo do ciclo de vida.

- Integração de sistemas:Considere a compatibilidade com plataformas de movimento, sensores e equipamentos auxiliares.

- Experiência do fornecedor:Colaborar com fabricantes experientes para garantir a qualidade e a conformidade com os padrões de precisão.

Estudos de caso e exemplos do setor

Máquinas de Medição por Coordenadas (MMCs)

As bases de granito são padrão em máquinas de medição por coordenadas (MMCs) de alta precisão devido à sua estabilidade e resistência ao desgaste. Bases de ferro fundido podem ser usadas em sistemas maiores e menos críticos, onde se prevêem cargas elevadas.

Sistemas de corte a laser e metrologia

As bases de granito proporcionam amortecimento de vibrações, essencial para o processamento a laser, melhorando a qualidade do corte e reduzindo erros em aplicações em microescala.

Máquinas-ferramenta

O ferro fundido continua sendo a escolha dominante para plataformas de fresagem e usinagem, onde peças pesadas e altas forças de corte exigem rigidez substancial e integridade estrutural.

Conclusão

Tanto as bases de granito quanto as de ferro fundido desempenham papéis cruciais na fabricação de precisão. O granito se destaca em aplicações que exigem ultraestabilidade, amortecimento de vibrações e consistência térmica, sendo ideal para máquinas de medição por coordenadas (MMCs), sistemas a laser e metrologia óptica. O ferro fundido é mais adequado para máquinas-ferramenta de grande porte, onde rigidez e capacidade de carga são fundamentais.

A colaboração com fabricantes experientes de bases de granito para máquinas garante o atendimento aos requisitos de precisão, minimizando a manutenção a longo prazo. Ao avaliar cuidadosamente as necessidades da aplicação, as condições ambientais e as propriedades do material, os engenheiros podem selecionar a base mais adequada para maximizar o desempenho e a confiabilidade em equipamentos de precisão.

Data da publicação: 23/01/2026