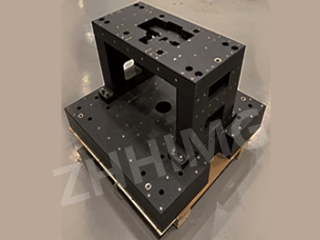

No setor de fabricação de semicondutores, o corte de wafers é um processo crucial que exige extrema precisão. A escolha do material para a base do equipamento impacta significativamente o desempenho. Vamos comparar o granito com outros materiais comuns para entender por que ele costuma ser a melhor opção para equipamentos de corte de wafers.

Granito: Um corte acima dos demais

Estabilidade: O granito, com densidade em torno de 3100 kg/m³, como o oferecido pela ZHHIMG®, proporciona estabilidade excepcional. Sua estrutura estável minimiza as vibrações durante o processo de corte de wafers. Em contraste, materiais como o alumínio podem ser mais propensos a movimentações sob o estresse de operações de corte em alta velocidade. Essa estabilidade garante que a ferramenta de corte permaneça posicionada com precisão, resultando em cortes exatos e wafers de alta qualidade.

Resistência térmica: O granito possui um baixo coeficiente de expansão térmica. No corte de wafers, onde podem ocorrer flutuações de temperatura devido ao calor gerado pelo processo de corte ou pelo ambiente de fabricação, a estabilidade térmica do granito é uma grande vantagem. Ele não se expande nem se contrai significativamente com as mudanças de temperatura, mantendo o alinhamento do equipamento de corte. Metais como o aço, por outro lado, podem sofrer uma expansão térmica mais substancial, o que pode levar a desalinhamentos e cortes imprecisos.

Amortecimento de vibrações: As propriedades naturais de amortecimento de vibrações do granito são notáveis. Durante o corte de wafers, as vibrações podem fazer com que a ferramenta de corte se desvie de sua trajetória pretendida, causando lascas ou cortes irregulares. O granito absorve e dissipa essas vibrações com eficácia, proporcionando uma operação de corte mais suave. Materiais como compósitos à base de plástico não possuem essa capacidade inerente de amortecimento de vibrações, o que os torna menos adequados para o corte de wafers de alta precisão.

Comparando com o ferro fundido

O ferro fundido tem sido uma escolha tradicional para bases de máquinas. No entanto, apresenta limitações em comparação com o granito. Embora o ferro fundido ofereça certa estabilidade, é mais pesado que o granito em relação à sua resistência. Esse peso extra pode dificultar a instalação e a movimentação dos equipamentos. Além disso, o ferro fundido é mais suscetível à corrosão ao longo do tempo, especialmente em ambientes de fabricação de semicondutores, onde podem estar presentes produtos químicos. O granito, por ser quimicamente inerte, não sofre com esse problema, garantindo durabilidade e confiabilidade a longo prazo.

O Caso Contra o Mármore

Alguns podem considerar o mármore como uma alternativa, mas ele deixa a desejar em muitos aspectos para equipamentos de corte de wafers. O mármore tem densidade menor e geralmente é menos estável que o granito. Também é mais poroso, o que o torna vulnerável a danos causados por umidade e produtos químicos no ambiente de fabricação. No corte de wafers, onde precisão e durabilidade são cruciais, as propriedades físicas do mármore não atendem aos requisitos tão bem quanto as do granito.

Em suma, quando se trata de escolher um material para bases de equipamentos de corte de wafers, o granito, em especial o granito de alta qualidade como o oferecido pela ZHHIMG®, destaca-se. Sua estabilidade, resistência térmica e capacidade de amortecimento de vibrações o tornam a escolha ideal para alcançar a alta precisão exigida no corte de wafers semicondutores. Embora existam outros materiais disponíveis, a combinação única de propriedades do granito confere-lhe uma clara vantagem nesta aplicação exigente.

Data da publicação: 03/06/2025