A engenharia de precisão sempre foi definida pela capacidade de medir e fabricar componentes com extrema exatidão. Na manufatura moderna, a demanda por precisão em nível micrométrico não é apenas um objetivo, mas uma necessidade. Os instrumentos universais de medição de comprimento são essenciais para essa busca, fornecendo medições altamente confiáveis em uma ampla gama de aplicações. Mas a questão permanece: como seu desempenho pode ser ainda mais aprimorado e por que as bases de granito para máquinas são consideradas o padrão ouro para suportar esses instrumentos?

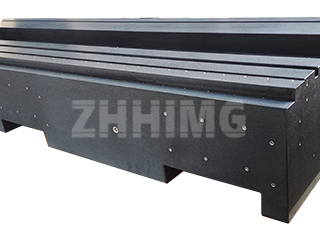

A base de granito para instrumentos universais de medição de comprimento desempenha um papel crucial na garantia da estabilidade das medições. Ao contrário das bases metálicas tradicionais, o granito oferece uma combinação de rigidez, estabilidade térmica e amortecimento de vibrações incomparável em ambientes de precisão. Quando um instrumento universal de medição de comprimento é montado sobre uma base de granito, ele se beneficia de uma fundação que resiste à flexão, deformação ou expansão térmica, que são fontes comuns de erros de medição. Isso garante que cada leitura reflita as dimensões reais do objeto medido, em vez de distorções causadas pela própria máquina.

As vigas de suporte de granito são outro componente essencial em sistemas de medição de alta precisão. Essas vigas fornecem reforço estrutural e alinhamento para a base da máquina, garantindo que os instrumentos de medição permaneçam perfeitamente paralelos e estáveis. As propriedades naturais de amortecimento do granito também ajudam a absorver vibrações do ambiente circundante, sejam elas provenientes de máquinas próximas ou de pequenos movimentos do piso, aumentando ainda mais a confiabilidade das medições. Para engenheiros e técnicos, essa combinação de base de máquina e vigas de suporte de granito se traduz na confiança de que cada medição é consistente e repetível.

A utilização de uma base de granito para instrumentos universais de medição de comprimento é particularmente vantajosa em ambientes onde a precisão é fundamental. Indústrias como a aeroespacial, a automotiva e a de manufatura de alta tecnologia dependem desses equipamentos para atingir tolerâncias frequentemente na ordem de mícrons. A alta densidade e rigidez do granito permitem que a base mantenha sua forma ao longo do tempo, resistindo ao desgaste causado pelo uso repetitivo e pelo estresse mecânico. Além disso, o baixo coeficiente de expansão térmica do granito garante que, mesmo com flutuações de temperatura, as medições permaneçam precisas. Isso é essencial em laboratórios e linhas de produção onde o controle ambiental nem sempre é perfeito.

Uma base de granito para instrumentos universais de medição de comprimento também contribui para a eficiência operacional a longo prazo. Sua durabilidade reduz as necessidades de manutenção em comparação com as bases tradicionais de metal ou compósito, e sua resistência à corrosão garante longevidade mesmo em ambientes úmidos ou quimicamente ativos. A manutenção regular da superfície de granito, incluindo limpeza e polimento, preserva a planicidade e a lisura, o que impacta diretamente a precisão da medição. Os procedimentos de calibração tornam-se mais confiáveis porque a superfície de base permanece consistente, fornecendo uma referência estável para inspeções de alta precisão.

As aplicações de plataformas de medição baseadas em granito vão além de simples medições lineares. Instrumentos universais de medição de comprimento, apoiados em bases de granito, podem ser usados para inspeções dimensionais complexas, incluindo planicidade, retilineidade e paralelismo de componentes. As vigas de suporte em granito aumentam a integridade estrutural, garantindo que as medições em múltiplos pontos sejam precisas em toda a superfície de trabalho. Isso é particularmente importante para componentes ou conjuntos grandes, onde mesmo pequenos desalinhamentos podem levar a desvios significativos. Ao usar granito como material base, os engenheiros podem alcançar uma precisão que atende aos mais rigorosos padrões da indústria.

Além das vantagens estruturais, as bases e os leitos de granito para máquinas proporcionam excelente estabilidade para sistemas de medição digitais e automatizados. Os modernos instrumentos universais de medição de comprimento geralmente incluem sensores eletrônicos, módulos de aquisição de dados e software para análise em tempo real. A plataforma estável oferecida pelo granito garante que vibrações, variações térmicas ou tensões mecânicas não interfiram nas leituras dos sensores. Isso permite que os fabricantes integrem dados de medição de alta precisão diretamente em sistemas de controle de qualidade e gestão da produção, possibilitando uma tomada de decisão mais rápida e reduzindo a probabilidade de defeitos chegarem ao produto final.

Investir em bases, vigas de suporte e chassis de granito para máquinas de medição universal de comprimento não é apenas uma questão de preferência, mas sim uma decisão estratégica que impacta a qualidade do produto, a eficiência operacional e a confiabilidade a longo prazo. Esses componentes de granito são projetados para proporcionar o mais alto grau de estabilidade, o que influencia diretamente o desempenho dos instrumentos de medição. Ao combinar máquinas de medição universal de comprimento com bases e estruturas de suporte de granito, os fabricantes garantem que cada medição seja precisa, repetível e rastreável segundo padrões internacionais.

Em última análise, as bases de granito para máquinas e seus elementos de suporte formam a base da medição de precisão moderna. Elas proporcionam a rigidez, a estabilidade térmica e o amortecimento de vibrações necessários para alcançar resultados confiáveis em aplicações industriais exigentes. Instrumentos universais de medição de comprimento montados em bases de granito apresentam o melhor desempenho porque a própria base contribui para a precisão da medição. Para empresas comprometidas com a manutenção dos mais altos padrões de qualidade e precisão, compreender e implementar bases de granito para máquinas é essencial. Trata-se de um investimento que garante precisão, reduz o risco operacional e contribui para o sucesso a longo prazo da manufatura de precisão.

Data de publicação: 02/12/2025