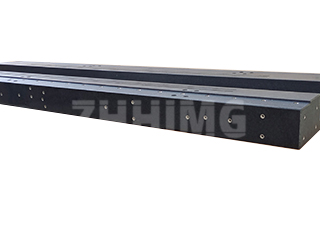

Componentes de granito de precisão, como bases de máquinas de medição por coordenadas (CMM), guias de rolamentos de ar e estruturas de máquinas de precisão, são reconhecidos por sua estabilidade inerente, excepcional amortecimento de vibrações e baixa expansão térmica. O fator mais crucial, no entanto, é a própria superfície, que normalmente recebe um acabamento com tolerâncias de mícron ou submícron por meio de lapidação e polimento meticulosos.

Mas, para as aplicações mais exigentes do mundo, o polimento padrão é suficiente ou é necessária uma camada extra de proteção projetada? Mesmo o material inerentemente mais estável — nosso granito preto de alta densidade ZHHIMG® — pode se beneficiar de um tratamento de superfície especializado para aprimorar a funcionalidade em sistemas dinâmicos, indo além da simples precisão geométrica para projetar a interface ideal granito-ar ou granito-metal, visando o máximo desempenho dinâmico e longevidade.

Por que o revestimento de superfície se torna essencial

A principal vantagem do granito em metrologia é sua estabilidade e planicidade. No entanto, uma superfície de granito polida naturalmente, embora incrivelmente plana, apresenta microtextura e certo grau de porosidade. Para aplicações de alta velocidade ou alto desgaste, essas características podem ser prejudiciais.

A necessidade de um tratamento avançado surge porque o polimento tradicional, embora proporcione uma planicidade incomparável, deixa poros microscópicos abertos. Para movimentos de ultraprecisão:

- Desempenho dos Mancais de Ar: O granito poroso pode afetar sutilmente a sustentação e a estabilidade dos mancais de ar, alterando a dinâmica do fluxo de ar. Mancais de ar de alto desempenho exigem uma interface perfeitamente vedada e não porosa para manter a pressão do ar e a sustentação consistentes.

- Resistência ao desgaste: Embora seja altamente resistente a riscos, o atrito contínuo de componentes metálicos (como interruptores de limite ou mecanismos de guia especializados) pode eventualmente causar pontos de desgaste localizados.

- Limpeza e manutenção: Uma superfície selada é significativamente mais fácil de limpar e tem menor probabilidade de absorver óleos microscópicos, fluidos refrigerantes ou contaminantes atmosféricos, todos catastróficos em um ambiente de sala limpa de alta precisão.

Os principais métodos de revestimento de superfície

Embora raramente se aplique revestimento a todo o componente de granito — uma vez que a sua estabilidade é intrínseca à pedra —, áreas funcionais específicas, particularmente superfícies de guia críticas para mancais de ar, recebem frequentemente tratamento especializado.

Um dos principais métodos é a impregnação e selagem com resina. Esta é a forma mais comum de tratamento de superfície avançado para granito de alta precisão. Consiste na aplicação de uma resina epóxi ou polimérica de baixa viscosidade e alto desempenho que penetra e preenche os poros microscópicos da camada superficial do granito. A resina cura formando uma camada lisa como vidro e não porosa. Isso elimina eficazmente a porosidade que poderia interferir na função de sustentação do ar, criando uma superfície ultralimpa e uniforme, essencial para manter uma folga de ar consistente e maximizar a sustentação da pressão do ar. Também melhora drasticamente a resistência do granito a manchas químicas e à absorção de umidade.

Uma segunda abordagem, reservada para áreas que exigem atrito mínimo, envolve revestimentos de PTFE (Teflon) de alto desempenho. Para superfícies que interagem com componentes dinâmicos que não sejam mancais de ar, podem ser aplicados revestimentos especializados de tetrafluoroetileno polimerizado (PTFE). O PTFE é conhecido por suas propriedades antiaderentes e de baixíssimo atrito. A aplicação de uma camada fina e uniforme em componentes de granito reduz o indesejável fenômeno de aderência-deslizamento e minimiza o desgaste, contribuindo diretamente para um controle de movimento mais suave e preciso e para uma repetibilidade superior.

Por fim, embora não seja um revestimento permanente, priorizamos a lubrificação e a proteção como uma etapa vital antes do envio. Uma leve aplicação de óleo especializado, quimicamente inerte, ou de um composto inibidor de ferrugem é utilizada em todas as conexões de aço, insertos roscados e componentes metálicos. Essa proteção é crucial para o transporte, prevenindo a formação de ferrugem instantânea em componentes de aço expostos a condições variáveis de umidade, garantindo que o componente de precisão chegue em perfeitas condições, pronto para a integração imediata de instrumentos de metrologia sensíveis.

A decisão de aplicar um revestimento de superfície avançado é sempre tomada em conjunto pelos nossos engenheiros e pelas necessidades específicas de cada cliente. Para aplicações metrológicas padrão, a superfície de granito lapidada e polida da ZHHIMG é geralmente considerada o padrão ouro do setor. No entanto, para sistemas dinâmicos de alta velocidade que utilizam mancais de ar sofisticados, o investimento em uma superfície selada e não porosa garante máxima durabilidade e rigorosa conformidade com as tolerâncias mais exigentes.

Data da publicação: 24/10/2025