Para fabricantes e metrologistas em toda a América do Norte, desde os polos industriais dos Estados Unidos até os exigentes padrões dos fornecedores de placas de granito no Canadá, a placa de granito é o pilar fundamental da medição dimensional. Essa ferramenta essencial, seja servindo como um simples plano de referência ou integrada como um componente crítico em máquinas avançadas, como uma mesa CNC com placa de granito, representa um investimento significativo em controle de qualidade. No entanto, garantir esse investimento requer um profundo conhecimento de seus fatores de custo, necessidades de manutenção e a garantia de uma calibração adequada.

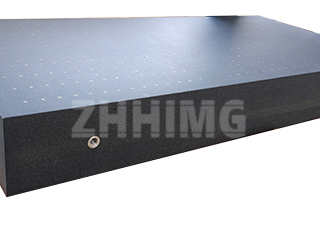

A pergunta inicial, “Qual o custo de uma placa de granito para bancada?”, abre caminho para uma proposta de valor complexa. O preço de uma placa de granito não se resume ao custo da matéria-prima; ele reflete a qualidade da pedra (densidade, porosidade e estabilidade), a precisão do processo de lapidação e o rigor do processo de certificação. Granitos mais baratos e de menor densidade, frequentemente identificados por sua cor mais clara, podem representar uma economia inicial no custo da placa, mas inevitavelmente resultam em maiores despesas a longo prazo devido ao desgaste mais rápido, maior suscetibilidade à instabilidade térmica e necessidade de recalibração mais frequente. O granito preto premium, como o material exclusivo utilizado pela ZHHIMG® com densidade próxima a 3100 kg/m³, garante estabilidade superior e menor necessidade de manutenção, tornando-se uma opção mais econômica ao longo do ciclo de vida do produto.

Essa longevidade está diretamente ligada às práticas essenciais de cuidado com a superfície das placas de granito. Uma placa de granito, apesar de sua aparente rigidez, é vulnerável a dois principais antagonistas: desgaste abrasivo e choque térmico. Um programa completo de cuidado com a superfície das placas de granito deve abordar ambos de forma proativa.

Um componente crítico deste regime é a limpeza da superfície da placa de granito. O processo meticuloso de limpeza das superfícies das placas de granito não se resume à remoção da sujeira visível; trata-se de eliminar partículas microscópicas abrasivas — como pó de retificação ou limalha metálica — que, quando retidas entre a peça de trabalho e o granito, agem como lixa, comprometendo a planicidade certificada. Nunca utilize detergentes agressivos ou produtos de limpeza ácidos, que podem deixar resíduos ou corroer a superfície da pedra. Em vez disso, uma solução de limpeza específica para placas de granito, com pH neutro, combinada com um pano especializado que não solte fiapos, deve ser usada diariamente para manter a condição impecável do plano de referência. Esta etapa rotineira é indispensável para preservar a precisão, principalmente para placas que operam com tolerâncias de Grau 00 ou de laboratório.

Contudo, mesmo a limpeza e os cuidados mais rigorosos não conseguem impedir completamente os efeitos lentos e cumulativos do uso e das alterações ambientais. Isto leva-nos à necessidade de uma placa de granito calibrada. O termo "calibrado" é frequentemente mal utilizado; deve implicar uma verificação rastreável da planicidade geral da placa, da planicidade de áreas locais e da repetibilidade. As indústrias de alta precisão, incluindo as atendidas pelos fornecedores de placas de granito do Canadá, dependem de certificados de calibração rastreáveis emitidos por laboratórios acreditados que utilizam interferometria a laser e níveis eletrónicos.

O compromisso da ZHHIMG® com a precisão garante que cada placa que sai de suas instalações climatizadas de 10.000 m² — uma estrutura construída com concreto com amortecimento de vibrações e trincheiras de isolamento sísmico — tenha sido meticulosamente verificada. Essa dedicação é especialmente importante quando a placa é usada como base para usinagem CNC em granito. Nessa aplicação, a placa atua como a base estrutural para as guias lineares e motores da máquina. Qualquer erro geométrico no granito é imediatamente traduzido em erros no controle de movimento da CNC, impactando diretamente a precisão da peça usinada final. Consequentemente, o intervalo de calibração para uma aplicação CNC em placa de granito deve ser mais frequente e rigoroso do que o de uma placa de inspeção padrão.

Além da planicidade e da qualidade do material, os usuários também devem considerar o projeto estrutural. O projeto adequado da placa de superfície de granito — incluindo o projeto e o posicionamento de insertos de içamento, pontos de apoio e a relação geral entre espessura e vão — é vital para evitar deflexão sob carga. Essa integridade estrutural é um fator determinante no custo real da placa de superfície de granito e é uma marca registrada de fabricantes de classe mundial que entendem que a precisão é construída desde a base.

Ao priorizar a densidade superior do material, implementar um regime disciplinado de cuidados e limpeza das placas de granito e comprometer-se com serviços regulares e rastreáveis de calibração das placas de granito, os usuários garantem que sua base metrológica permaneça um ponto de referência inabalável, fornecendo precisão consistente em nível nanométrico, independentemente de onde adquiram suas placas — seja de um fornecedor local ou de um líder internacional como a ZHHIMG®.

Data da publicação: 25/11/2025