Em cenários de processamento de alta precisão de máquinas de marcação a laser em nível de picossegundos, a base, como componente de suporte central do equipamento, tem sua seleção de material determinada diretamente para a estabilidade da precisão do processamento. Granito e ferro fundido são dois materiais comuns para a fabricação de bases. Este artigo realizará uma comparação sob aspectos como propriedades físicas, princípio de atenuação de precisão e dados de aplicação prática, fornecendo uma base científica para o aprimoramento do equipamento.

I. Diferenças nas propriedades dos materiais: a lógica subjacente ao desempenho de precisão

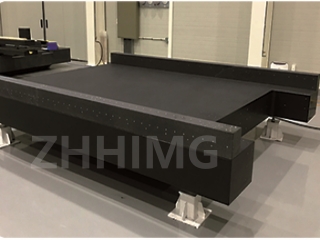

O granito é uma rocha ígnea natural, formada pela cristalização compacta de minerais como quartzo e feldspato em seu interior. Caracteriza-se por uma estrutura densa e alta dureza. Sua densidade geralmente varia entre 2,7 e 3,1 g/cm³, e seu coeficiente de expansão térmica é extremamente baixo, aproximadamente (4-8) × 10⁻⁶/℃, o que lhe confere resistência eficaz à influência das variações de temperatura na precisão dos equipamentos. Além disso, a microestrutura singular do granito lhe confere excelente capacidade de amortecimento, permitindo-lhe absorver rapidamente a energia de vibrações externas e reduzir a interferência dessas vibrações na precisão do processamento.

O ferro fundido, como material industrial tradicional, possui densidade aproximada de 7,86 g/cm³, resistência à compressão relativamente alta, mas é altamente inflamável devido ao calor.

O coeficiente de expansão térmica (aproximadamente 12×10⁻⁶/°C) é de 1,5 a 3 vezes maior que o do granito. Além disso, existem estruturas de grafite lamelar no interior do ferro fundido. Durante o uso prolongado, essas estruturas podem levar à concentração de tensões, afetando a estabilidade do material e, consequentemente, causando uma redução na precisão.

II. Mecanismo de atenuação de precisão em usinagem em nível de picossegundos

O processamento a laser em nível de picossegundos exige altíssima estabilidade ambiental. Qualquer pequena deformação do material base será amplificada no resultado do processamento. Flutuações de temperatura, vibrações geradas pela operação do equipamento, fadiga sob carga prolongada, etc., são fatores-chave que levam à atenuação da precisão.

Quando a temperatura muda, o tamanho do granito se altera ligeiramente devido ao seu baixo coeficiente de expansão térmica. O coeficiente de expansão térmica relativamente alto do ferro fundido fará com que a base sofra deformações difíceis de detectar a olho nu. Essa deformação afetará diretamente a estabilidade do caminho óptico do laser e causará o deslocamento da posição de marcação. Em termos de vibração, a alta capacidade de amortecimento do granito permite atenuar vibrações de 100 Hz em 0,12 segundos, enquanto o ferro fundido requer 0,9 segundos. Sob condições de vibração de alta frequência, a precisão de processamento de equipamentos com bases de ferro fundido é mais suscetível a flutuações.

III. Comparação de dados de atenuação de precisão

De acordo com testes realizados por instituições especializadas, durante 8 horas de operação contínua de marcação a laser de picossegundos, a atenuação da precisão de posicionamento nos eixos XY do equipamento com base de granito fica dentro de ±0,5 μm. A atenuação da precisão do equipamento com base de ferro fundido atinge ±3 μm, uma diferença significativa. Em um ambiente simulado com variação de temperatura de 5 °C, o erro de deformação térmica do equipamento com base de granito é de apenas +0,8 μm, enquanto o do equipamento com base de ferro fundido chega a +12 μm.

Além disso, em termos de uso a longo prazo, a taxa de erros de julgamento em bases de granito é de apenas 0,03%, enquanto em bases de ferro fundido essa taxa chega a 0,5% devido a problemas de estabilidade estrutural. Esses dados demonstram claramente que, sob as exigências de alta precisão do processamento em nível de picossegundos, a vantagem de estabilidade da base de granito é significativa.

IV. Sugestões de atualização e aplicações práticas

Para empresas que buscam a máxima precisão de processamento, a substituição da base de ferro fundido por uma base de granito é uma maneira eficaz de melhorar o desempenho dos equipamentos. Durante o processo de modernização, deve-se atentar para a precisão do processamento da base de granito, garantindo que a planicidade da superfície atenda aos requisitos do projeto. Ao mesmo tempo, em combinação com dispositivos auxiliares, como o sistema de isolamento de vibração por flutuação a ar, o desempenho antivibração do equipamento pode ser ainda mais otimizado.

Atualmente, em setores como a fabricação de chips semicondutores e o processamento de componentes ópticos de precisão, as máquinas de marcação a laser com bases de granito têm sido amplamente adotadas, aumentando efetivamente o rendimento e a eficiência da produção. Por exemplo, após um determinado fabricante de componentes ópticos atualizar seu equipamento com base de ferro fundido, a taxa de qualificação de precisão do produto aumentou de 82% para 97%, e a eficiência da produção foi significativamente aprimorada.

Em conclusão, na modernização da base de máquinas de marcação a laser de nível picossegundo, o granito, com sua excelente estabilidade térmica, alto desempenho de amortecimento e capacidade de retenção de precisão a longo prazo, tornou-se uma escolha ideal, superior ao ferro fundido. As empresas podem selecionar materiais de base de forma racional, com base em suas próprias necessidades de processamento e orçamentos, para alcançar uma modernização abrangente do desempenho do equipamento.

Data da publicação: 19 de maio de 2025