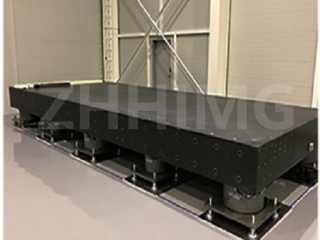

Na construção de plataformas flutuantes de ar com pressão estática de precisão, a escolha da base desempenha um papel decisivo no desempenho geral da plataforma. Bases de granito e bases de ferro fundido possuem características próprias, apresentando diferenças significativas em dimensões-chave como estabilidade, precisão de manutenção, durabilidade e custo.

Primeiro, estabilidade: estrutura metálica densa e natural

Após milhões de anos de transformações geológicas, o granito, composto por quartzo, feldspato e outros minerais, forma uma estrutura densa e uniforme. Diante de interferências externas, como a forte vibração gerada pela operação de equipamentos de grande porte em uma fábrica, a base de granito, graças à sua complexa estrutura cristalina, bloqueia e atenua eficazmente o impacto, reduzindo a amplitude de vibração da plataforma flutuante de ar de pressão estática de precisão em mais de 80%. Isso proporciona uma base estável para a operação da plataforma, garantindo movimentos suaves durante processos ou inspeções de alta precisão. Por exemplo, no processo de fotolitografia para a fabricação de chips eletrônicos, garante-se a caracterização precisa dos padrões dos chips.

A base de ferro fundido é feita de liga de ferro-carbono, e o grafite interno está distribuído em lâminas ou esferas. Embora possua certa capacidade de amortecimento de vibrações, sua uniformidade estrutural não é tão boa quanto a do granito. Ao lidar com vibrações contínuas e de alta intensidade, a base de ferro fundido tem dificuldade em reduzir a interferência vibratória ao mesmo nível baixo da base de granito, o que pode levar a pequenos desvios no movimento da plataforma flutuante de ar de pressão estática de precisão, afetando o desempenho de precisão da plataforma em operações de ultraprecisão.

Em segundo lugar, a retenção da precisão: as vantagens naturais da baixa expansão e o desafio da variação térmica do metal.

O granito é conhecido por seu baixíssimo coeficiente de expansão térmica, geralmente entre 5 e 7 × 10⁻⁶/°C. Em ambientes com flutuações de temperatura, as dimensões da base de precisão de granito sofrem pouca alteração. Na área da astronomia, a plataforma hidrostática de ar de precisão para o ajuste fino das lentes de telescópios é utilizada em conjunto com a base de granito, garantindo que, mesmo com diferenças significativas de temperatura entre o dia e a noite, a precisão do posicionamento da lente seja mantida em nível submicrométrico, auxiliando os astrônomos a capturar a dinâmica sutil de corpos celestes distantes.

O coeficiente de expansão térmica do ferro fundido é relativamente alto, geralmente entre 10 e 20 × 10⁻⁶/°C. Quando a temperatura varia, a dimensão da base de ferro fundido se altera consideravelmente, o que pode facilmente causar deformação térmica na plataforma de flutuação a ar de pressão estática de precisão, resultando na redução da precisão de movimento da plataforma. No processo de retificação de lentes ópticas sensíveis à temperatura, a deformação da base de ferro fundido sob a influência da temperatura pode causar desvios na precisão de retificação da lente além da faixa permitida e afetar a qualidade da lente.

Terceiro, durabilidade: alta dureza da pedra natural e fadiga do metal

A dureza do granito é alta, podendo atingir 6-7 na escala de Mohs, apresentando boa resistência ao desgaste. Em laboratórios de ciência dos materiais, a plataforma de flutuação a ar de pressão estática de precisão, frequentemente utilizada, possui uma base de granito que resiste eficazmente à perda por atrito a longo prazo. Comparada a bases comuns, essa base permite estender o ciclo de manutenção da plataforma em mais de 50%, reduzindo os custos de manutenção do equipamento e garantindo a continuidade das pesquisas científicas. No entanto, o granito é um material relativamente frágil, apresentando risco de ruptura em caso de impacto acidental.

A base de ferro fundido possui certa resistência e não quebra facilmente ao suportar uma determinada força de impacto. No entanto, durante o processo de movimento alternado de alta frequência de uma plataforma flutuante de ar de pressão estática de precisão por um longo período, o ferro fundido torna-se propenso a danos por fadiga, resultando em alterações na estrutura interna, o que afeta a precisão e a estabilidade do movimento da plataforma. Além disso, o ferro fundido é suscetível à ferrugem e à corrosão em ambientes úmidos, reduzindo sua durabilidade. Em contrapartida, a base de granito apresenta melhor resistência à corrosão.

Quarto, custo de fabricação e dificuldade de processamento: desafios da extração e processamento de pedra natural e limite do processo de fundição de metal

A extração e o transporte de granito como matéria-prima são processos complexos, e seu processamento exige equipamentos e tecnologia de ponta. Devido à sua alta dureza e fragilidade, o corte, a moagem, o polimento e outras etapas são propensos a falhas, rachaduras e alto índice de refugo, resultando em custos de produção elevados.

A base de ferro fundido é fabricada com um processo de fundição consolidado, ampla disponibilidade de matérias-primas e custo relativamente baixo. Através do molde, é possível alcançar a produção em massa, com alta eficiência produtiva. No entanto, para atingir a mesma alta precisão e estabilidade da base de granito, o processo de fundição e os requisitos de pós-processamento são extremamente rigorosos, exigindo usinagem de precisão e tratamento de envelhecimento, entre outros, o que também aumenta significativamente o custo.

Em resumo, a base de granito de precisão apresenta vantagens significativas em cenários de aplicação de plataformas de flutuação a ar com pressão estática de precisão que exigem alta precisão, estabilidade e resistência ao desgaste; a base de ferro fundido apresenta certas vantagens em termos de custo e resistência, sendo adequada para situações em que os requisitos de precisão são relativamente baixos, busca-se custo-benefício e o ambiente de vibração e temperatura é relativamente estável.

Data da publicação: 09/04/2025