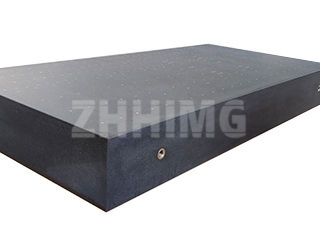

Os componentes de granito para máquinas — as bases de precisão e as referências de medição usadas em laboratórios de metrologia e oficinas mecânicas — são o alicerce inegável do trabalho de alta precisão. Fabricados a partir de pedra de alta densidade e naturalmente envelhecida, como o granito preto ZHHIMG®, esses componentes oferecem estabilidade duradoura, são não magnéticos, resistentes à ferrugem e imunes à deformação por fluência a longo prazo que afeta seus equivalentes metálicos. Embora as qualidades inatas do granito o tornem o plano de referência ideal para verificar instrumentos e peças críticas de máquinas, mesmo esse material durável requer manutenção meticulosa e, ocasionalmente, reparos precisos.

A longevidade e a precisão contínua desses componentes dependem fortemente de uma disciplina operacional rigorosa e de técnicas de restauração eficazes. Nos raros casos de pequenos arranhões superficiais ou perda de brilho do acabamento, protocolos específicos devem ser seguidos para restaurar o componente sem comprometer sua planicidade crítica. Desgastes superficiais leves podem ser tratados eficazmente com o uso de produtos de limpeza e condicionadores comerciais especializados para granito, desenvolvidos para fortalecer a barreira protetora da pedra e remover contaminantes da superfície. Para abrasões mais profundas, a intervenção requer aplicação técnica especializada, frequentemente envolvendo palha de aço fina seguida de polimento elétrico para restaurar o brilho. É crucial que essa restauração seja executada com extremo cuidado, pois a ação de polimento não deve, em hipótese alguma, alterar a geometria crítica ou a tolerância de planicidade do componente. Práticas simples de limpeza também ditam o uso apenas de um detergente suave com pH neutro e um pano levemente úmido, seguido imediatamente por um pano limpo e macio para secar e polir completamente a superfície, evitando estritamente agentes corrosivos como vinagre ou sabão, que podem deixar resíduos prejudiciais.

Manter um ambiente de trabalho livre de contaminantes é tão vital quanto o próprio processo de reparo. A ZHHIMG® exige uma disciplina operacional rigorosa: antes de iniciar qualquer tarefa de medição, a superfície de trabalho deve ser limpa rigorosamente com álcool industrial ou um limpador de precisão específico. Para evitar erros de medição e desgaste da superfície, os operadores devem evitar estritamente tocar o granito com as mãos contaminadas por óleo, sujeira ou suor. Além disso, a integridade estrutural da configuração deve ser verificada diariamente para garantir que o plano de referência não tenha se deslocado ou desenvolvido qualquer inclinação indevida. Os operadores também devem estar cientes de que, embora o granito possua uma alta dureza (6-7 na escala de Mohs), golpear ou esfregar a superfície com objetos duros é estritamente proibido, pois isso pode causar danos localizados que comprometem a precisão geral.

Além dos cuidados operacionais diários, os tratamentos de proteção para as superfícies não funcionais são essenciais para a estabilidade a longo prazo, principalmente em ambientes úmidos ou com assentamento em meio líquido. As superfícies traseiras e laterais do componente de granito requerem um tratamento impermeabilizante específico antes da instalação, uma medida vital para evitar a migração de umidade e mitigar o risco de manchas de ferrugem ou amarelamento, comuns em alguns granitos cinza ou de cores claras expostos à umidade. O agente impermeabilizante selecionado não deve apenas ser eficaz contra a umidade, mas também totalmente compatível com o cimento ou adesivo utilizado para o assentamento em meio líquido, garantindo que a resistência da ligação permaneça intacta. Essa abordagem abrangente, que combina técnicas de restauração cuidadosas com rigorosa disciplina operacional e impermeabilização especializada, garante que os componentes de granito ZHHIMG® continuem a oferecer a precisão e a confiabilidade exigidas pelos processos de metrologia e fabricação mais avançados do mundo.

Data da publicação: 20/11/2025