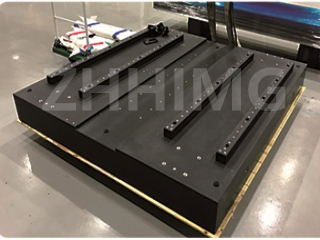

Na indústria de semicondutores, a inspeção de wafers é um elo fundamental para garantir a qualidade e o desempenho do chip, e a precisão e a estabilidade da mesa de inspeção desempenham um papel decisivo nos resultados da detecção. A base de granito, com suas características únicas, torna-se a escolha ideal para mesas de inspeção de wafers de semicondutores. A seguir, apresentamos uma análise multidimensional para você.

Primeiro, a dimensão de garantia de precisão

1. Planicidade e retilineidade ultra-elevadas: A base de granito é processada com tecnologia avançada, atingindo uma planicidade de ±0,001 mm/m ou até mesmo uma precisão superior, além de excelente retilineidade. No processo de inspeção de wafers, a superfície plana de alta precisão oferece suporte estável e garante contato preciso entre a ponta de prova do equipamento de inspeção e as juntas de solda na superfície do wafer.

2. Coeficiente de expansão térmica muito baixo: a fabricação de semicondutores é sensível a variações de temperatura, e o coeficiente de expansão térmica do granito é extremamente baixo, geralmente em torno de 5×10⁻⁶/℃. Quando a plataforma de detecção está em operação, mesmo que a temperatura ambiente flutue, o tamanho da base de granito se altera muito pouco. Por exemplo, em uma oficina com altas temperaturas no verão, a temperatura de uma plataforma de detecção com base metálica comum pode causar o deslocamento da posição relativa do wafer e do equipamento de detecção, afetando a precisão da detecção; a plataforma de detecção com base de granito pode manter a estabilidade, garantindo a precisão da posição relativa do wafer e do equipamento de detecção durante o processo de detecção e proporcionando um ambiente estável para detecção de alta precisão.

Em segundo lugar, a dimensão da estabilidade.

1. Estrutura estável e resistência à vibração: O granito, após milhões de anos de processos geológicos, possui uma estrutura interna densa e uniforme. No ambiente complexo de uma fábrica de semicondutores, a base de granito atenua eficazmente a vibração gerada pela operação de equipamentos periféricos e pela circulação de pessoal.

2. Precisão em uso a longo prazo: comparado a outros materiais, o granito possui alta dureza, forte resistência ao desgaste e dureza Mohs de 6 a 7. A superfície da base de granito não se desgasta facilmente durante as frequentes operações de carga, descarga e inspeção de wafers. De acordo com dados estatísticos de uso real, após 5.000 horas de operação contínua em mesas de teste com base de granito, a precisão de planicidade e retilineidade se mantém em mais de 98% da precisão inicial. Isso reduz os custos operacionais causados pelo desgaste da base, evitando calibrações e manutenções regulares, e garante a estabilidade dos testes a longo prazo.

Terceiro, dimensão limpa e anti-interferência

1. Baixa geração de poeira: o ambiente de fabricação de semicondutores exige um alto nível de limpeza, e o granito, por ser um material estável, não gera partículas de poeira com facilidade. Durante a operação da plataforma de teste, evita-se que a poeira gerada pela base contamine o wafer, reduzindo o risco de curto-circuito e circuito aberto causados por partículas de poeira. Na área de inspeção de wafers da oficina livre de poeira, a concentração de poeira ao redor da mesa de inspeção com base de granito é sempre controlada para um nível extremamente baixo, atendendo aos rigorosos requisitos de limpeza da indústria de semicondutores.

2. Ausência de interferência magnética: os equipamentos de detecção são sensíveis ao ambiente eletromagnético, e o granito é um material não magnético, que não interfere no sinal eletrônico do equipamento. No uso de detecção por feixe de elétrons e outras tecnologias de teste que exigem um ambiente eletromagnético extremamente elevado, a base de granito garante a transmissão estável do sinal eletrônico do equipamento de detecção e assegura a precisão dos resultados dos testes. Por exemplo, quando um wafer é testado para desempenho elétrico de alta precisão, a base de granito não magnética evita interferências nos sinais de corrente e tensão detectados, de modo que os dados de detecção reflitam fielmente as características elétricas do wafer.

Data da publicação: 31/03/2025