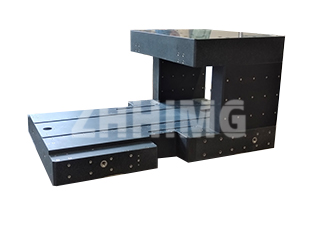

A plataforma de teste de granito de precisão é a base para medições repetíveis e precisas. Antes que qualquer ferramenta para granito — de uma simples placa de superfície a um quadrado complexo — seja considerada adequada para uso, sua precisão deve ser rigorosamente verificada. Fabricantes como o Grupo ZHONGHUI (ZHHIMG) seguem padrões rigorosos de controle de qualidade, certificando plataformas em diversas categorias, como 000, 00, 0 e 1. Essa certificação se baseia em métodos técnicos estabelecidos que definem a planicidade real da superfície.

Determinação da planicidade: as principais metodologias

O principal objetivo da certificação de uma plataforma de granito é determinar seu erro de planicidade (EP). Esse erro é fundamentalmente definido como a distância mínima entre dois planos paralelos que contêm todos os pontos da superfície de trabalho real. Os metrologistas empregam quatro metodologias reconhecidas para determinar esse valor:

Métodos de Três Pontos e Diagonal: Esses métodos oferecem avaliações práticas e fundamentais da topografia da superfície. O Método de Três Pontos estabelece o plano de referência da avaliação selecionando três pontos amplamente separados na superfície, definindo o erro de forma (EF) pela distância entre os dois planos paralelos que os delimitam. O Método Diagonal, frequentemente empregado como padrão da indústria, normalmente utiliza ferramentas sofisticadas, como um nível eletrônico em conjunto com uma placa de referência. Nesse método, o plano de referência é definido ao longo de uma diagonal, oferecendo uma maneira eficiente de capturar a distribuição geral do erro em toda a superfície.

Método do Menor Multiplicador Dois (Mínimos Quadrados): Esta é a abordagem matematicamente mais rigorosa. Define o plano de referência como aquele que minimiza a soma dos quadrados das distâncias de todos os pontos medidos ao próprio plano. Este método estatístico fornece a avaliação mais objetiva da planicidade, mas requer processamento computacional avançado devido à complexidade dos cálculos envolvidos.

Método da Área Reduzida: Esta técnica está diretamente de acordo com a definição geométrica de planicidade, onde o valor do erro é determinado pela largura da menor área necessária para englobar todos os pontos da superfície medidos.

Dominando o Paralelismo: O Protocolo do Indicador de Mostrador

Além da planicidade básica, ferramentas especializadas como esquadros de granito exigem a verificação do paralelismo entre suas faces de trabalho. O método do relógio comparador é altamente adequado para essa tarefa, mas sua confiabilidade depende inteiramente de uma execução meticulosa.

A inspeção deve sempre ser realizada em uma placa de referência de alta precisão, utilizando uma das faces de medição do quadrado de granito como referência inicial, cuidadosamente alinhada à plataforma. A etapa crítica é o estabelecimento dos pontos de medição na face inspecionada — estes não são aleatórios. Para garantir uma avaliação completa, é obrigatório um ponto de verificação a aproximadamente 5 mm da borda da superfície, complementado por uma grade uniformemente espaçada no centro, com pontos normalmente separados por 20 mm a 50 mm. Essa grade rigorosa garante que cada contorno seja mapeado sistematicamente pelo indicador.

Fundamentalmente, ao inspecionar a face oposta correspondente, o esquadro de granito deve ser girado 180 graus. Essa transição exige extremo cuidado. A ferramenta nunca deve ser deslizada sobre a placa de referência; ela deve ser levantada com cuidado e reposicionada. Esse protocolo de manuseio essencial evita o contato abrasivo entre as duas superfícies lapidadas com precisão, protegendo a precisão, conquistada com muito esforço, tanto do esquadro quanto da plataforma de referência a longo prazo.

A obtenção das tolerâncias rigorosas de ferramentas de alta qualidade — como os esquadros de precisão de Grau 00 da ZHHIMG — é uma prova tanto das propriedades físicas superiores da fonte de granito quanto da aplicação desses protocolos de metrologia rigorosos e estabelecidos.

Data da publicação: 03/11/2025