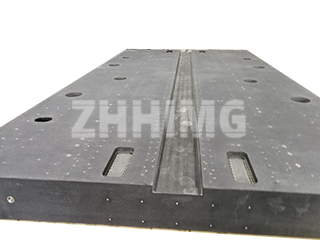

A integridade de qualquer processo de fabricação de precisão ou metrologia começa com sua base. Na ZHHIMG®, embora nossa reputação seja construída sobre soluções de granito de ultraprecisão, reconhecemos o papel fundamental que as placas de superfície e de marcação de ferro fundido desempenham em diversos setores industriais ao redor do mundo. Entender como instalar, manter e verificar corretamente a precisão dessas ferramentas de referência não é apenas uma boa prática — é a diferença entre garantia de qualidade e desperdício dispendioso.

O pré-requisito absoluto: Instalação adequada e estrutura sem concessões.

Antes que uma placa de marcação de ferro fundido possa fornecer sua precisão de referência, ela deve ser instalada e ajustada corretamente. Esta fase crucial de configuração não é meramente processual; ela impacta diretamente a integridade estrutural e a planicidade da placa. A instalação inadequada — como distribuição desigual de carga ou nivelamento incorreto — pode violar as normas do setor e deformar permanentemente a placa, tornando-a inutilizável. Portanto, somente pessoal autorizado e treinado deve realizar esta tarefa. Violar esses procedimentos não só constitui descumprimento das normas, como também pode comprometer a própria estrutura da ferramenta de precisão.

Placas de marcação no fluxo de trabalho: o datum de referência

Em qualquer oficina, as ferramentas são classificadas para funções específicas: referência, medição, desenho direto e fixação. A placa de marcação é a ferramenta de referência fundamental para o processo de riscagem. A riscagem em si é a operação essencial de transpor as especificações do desenho para uma peça bruta ou semiacabada, estabelecendo limites de processamento claros, pontos de referência e linhas de correção cruciais. Essa precisão inicial de riscagem, normalmente exigida entre 0,25 mm e 0,5 mm, tem um impacto direto e profundo na qualidade final do produto.

Para manter essa integridade, a placa deve ser nivelada e firmemente posicionada, com a carga distribuída uniformemente por todos os pontos de apoio para evitar tensões estruturais. Os usuários devem garantir que o peso da peça nunca exceda a carga nominal da placa para evitar danos estruturais, deformações e redução da qualidade do trabalho. Além disso, a superfície de trabalho deve ser utilizada uniformemente para evitar desgaste localizado e amassados, garantindo maior durabilidade.

Inspecionando a planicidade: a ciência da verificação.

A verdadeira medida da qualidade de uma placa de riscagem é a planicidade da sua superfície de trabalho. O principal método de verificação é o Método dos Pontos. Este método determina a densidade necessária de pontos de contato numa área de 25 mm².

- Pratos de Grau 0 e 1: Mínimo de 25 vagas.

- Pratos de Grau 2: Mínimo de 20 vagas.

- Pratos de Grau 3: Mínimo de 12 vagas.

Embora a técnica tradicional de "raspar duas placas uma contra a outra" possa garantir um encaixe perfeito e uma superfície bem alinhada, ela não garante a planicidade. Essa técnica pode resultar em duas superfícies perfeitamente alinhadas que, na verdade, apresentam curvatura esférica. A retidão e a planicidade reais devem ser verificadas por meio de métodos mais rigorosos. O desvio de retilineidade pode ser quantificado movendo-se um relógio comparador e seu suporte ao longo de uma referência reta conhecida, como uma régua de precisão em ângulo reto, sobre a superfície da placa. Para as placas de medição mais exigentes, o Método do Plano Óptico, que utiliza interferometria óptica, é empregado para verificar a precisão em nível submicrométrico.

Tratamento de defeitos: garantindo longevidade e conformidade.

A qualidade das placas de marcação é regida por normas rigorosas, como a norma JB/T 7974-2000 na indústria de máquinas. Durante o processo de fundição, podem ocorrer defeitos como porosidade, bolhas de areia e cavidades de contração. O tratamento adequado desses defeitos inerentes à fundição é crucial para a vida útil da placa. Para placas com grau de precisão inferior a “00”, certos reparos são permitidos:

- Pequenos defeitos (partículas de areia com diâmetro inferior a 15 mm) podem ser preenchidos com o mesmo material, desde que a dureza do material preenchido seja menor que a do ferro circundante.

- A superfície de trabalho não deve ter mais de quatro pontos de encaixe, separados por uma distância de pelo menos 80 mm.

Além de eventuais defeitos de fundição, a superfície de trabalho deve estar livre de ferrugem, arranhões ou amassados que possam afetar o uso.

Manutenção para precisão duradoura

Seja a ferramenta de referência uma placa de marcação em ferro fundido ou uma placa de superfície de granito ZHHIMG®, a manutenção é simples, porém vital. A superfície deve ser mantida limpa; quando não estiver em uso, deve ser completamente limpa e revestida com um óleo protetor para evitar ferrugem, sendo posteriormente coberta com uma capa protetora. O uso deve sempre ser realizado em um ambiente controlado, idealmente a uma temperatura ambiente de (20 ± 5) °C, e vibrações devem ser estritamente evitadas. Ao seguir estas diretrizes rigorosas de instalação, uso e manutenção, os fabricantes podem garantir que seus planos de referência permaneçam precisos, protegendo a qualidade e a integridade de seus produtos finais.

Data da publicação: 31/10/2025