No mundo da manufatura de ultraprecisão, o desempenho de componentes mecânicos de granito está intimamente ligado às suas características superficiais, particularmente à rugosidade e ao brilho. Esses dois parâmetros são mais do que meros detalhes estéticos; eles influenciam diretamente a exatidão, a estabilidade e a confiabilidade de instrumentos de precisão. Compreender o que determina a rugosidade e o brilho dos componentes de granito ajuda engenheiros e técnicos a garantir que cada peça atenda aos padrões exigentes necessários para aplicações de alta precisão.

O granito é um material natural composto principalmente de quartzo, feldspato e mica, que juntos formam uma estrutura estável de grãos finos, ideal para aplicações mecânicas e metrológicas. A rugosidade superficial de componentes mecânicos de granito varia tipicamente entre Ra 0,4 μm e Ra 1,6 μm, dependendo da qualidade, do método de polimento e da finalidade de uso. Por exemplo, superfícies de medição em placas ou bases de granito exigem valores de rugosidade extremamente baixos para garantir o contato preciso com instrumentos e peças de trabalho. Um valor de Ra mais baixo significa uma superfície mais lisa, reduzindo o atrito e prevenindo erros de medição causados por irregularidades na superfície.

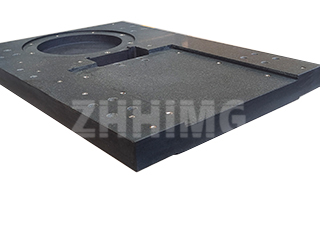

Na ZHHIMG, cada componente de granito é meticulosamente processado utilizando técnicas de lapidação de alta precisão. A superfície é repetidamente medida e refinada até atingir a microplanicidade e a textura uniforme desejadas. Ao contrário das superfícies metálicas, que podem exigir revestimentos ou tratamentos para manter a lisura, o granito adquire sua rugosidade fina naturalmente por meio de polimento mecânico controlado. Isso garante uma superfície durável que mantém a precisão mesmo após uso prolongado.

O brilho, por outro lado, refere-se à qualidade visual e reflexiva da superfície do granito. Em componentes de precisão, o brilho excessivo não é desejável, pois pode causar reflexos de luz que interferem nas medições ópticas ou eletrônicas. Portanto, as superfícies de granito geralmente recebem um acabamento semibrilhante — suaves ao toque, mas sem reflexo espelhado. Esse nível equilibrado de brilho melhora a legibilidade durante a medição e garante a estabilidade óptica em instrumentos de precisão, como máquinas de medição por coordenadas (MMCs) e mesas ópticas.

Diversos fatores afetam tanto a rugosidade quanto o brilho, incluindo a composição mineral do granito, o tamanho dos grãos e a técnica de polimento. O granito preto de alta qualidade, como o ZHHIMG® Black Granite, contém minerais finos e uniformemente distribuídos que permitem um acabamento de superfície superior, com brilho estável e ondulação mínima. Este tipo de granito também oferece excelente resistência ao desgaste e estabilidade dimensional, características vitais para manter a precisão a longo prazo.

Para preservar a condição da superfície dos componentes de granito, a manutenção adequada é essencial. A limpeza regular com um pano macio e sem fiapos e um produto de limpeza não corrosivo ajuda a remover poeira e resíduos de óleo que podem afetar tanto a rugosidade quanto o brilho. As superfícies nunca devem ser esfregadas com ferramentas de metal ou materiais abrasivos, pois isso pode causar microarranhões que alteram a textura da superfície e a precisão das medidas. Com os cuidados corretos, os componentes mecânicos de granito podem manter suas características de superfície precisas por décadas.

Em suma, a rugosidade e o brilho dos componentes mecânicos de granito são cruciais para seu desempenho funcional em engenharia de precisão. Por meio de processos de fabricação avançados, a ZHHIMG garante que cada componente de granito atenda aos padrões internacionais de qualidade de superfície, estabilidade e durabilidade. Combinando as propriedades físicas únicas do granito natural com tecnologia de ponta, a ZHHIMG continua a apoiar setores onde precisão e confiabilidade definem o sucesso.

Data da publicação: 28/10/2025