No coração da indústria de ultraprecisão — da fabricação de semicondutores à metrologia aeroespacial — está a plataforma de granito. Muitas vezes negligenciada como um simples bloco sólido de pedra, esse componente é, na realidade, a base mais crucial e estável para se obter medições precisas e controle de movimento. Para engenheiros, metrologistas e fabricantes de máquinas, entender o que realmente define a "precisão" de uma plataforma de granito é fundamental. Não se trata apenas do acabamento superficial; trata-se de um conjunto de indicadores geométricos que ditam o desempenho da plataforma no mundo real.

Os indicadores mais importantes da precisão de uma plataforma de granito são a planicidade, a retilineidade e o paralelismo, todos os quais devem ser verificados segundo normas internacionais rigorosas.

Planicidade: O Plano de Referência Mestre

A planicidade é indiscutivelmente o indicador mais crítico para qualquer plataforma de granito de precisão, especialmente uma placa de superfície de granito. Ela define o quão bem toda a superfície de trabalho se conforma a um plano teoricamente perfeito. Em essência, é a referência principal a partir da qual todas as outras medições são feitas.

Fabricantes como a ZHHIMG garantem a planicidade em conformidade com normas reconhecidas globalmente, como DIN 876 (Alemanha), ASME B89.3.7 (EUA) e JIS B 7514 (Japão). Essas normas definem graus de tolerância, que geralmente variam do Grau 00 (Grau de Laboratório, que exige a mais alta precisão, frequentemente na faixa de submicrômetros ou nanômetros) ao Grau 1 ou 2 (Grau de Inspeção ou Ferramentaria). Alcançar a planicidade de grau de laboratório requer não apenas a estabilidade inerente do granito de alta densidade, mas também a habilidade excepcional de nossos mestres lapidadores — nossos artesãos que conseguem atingir manualmente essas tolerâncias com uma precisão frequentemente descrita como "sensibilidade micrométrica".

Retidão: a espinha dorsal do movimento linear

Enquanto a planicidade se refere a uma área bidimensional, a retilineidade se aplica a uma linha específica, geralmente ao longo das bordas, guias ou ranhuras de um componente de granito, como uma régua, um esquadro ou a base de uma máquina. No projeto de máquinas, a retilineidade é essencial porque garante a trajetória linear e precisa dos eixos de movimento.

Quando uma base de granito é usada para montar guias lineares ou mancais de ar, a retidão das superfícies de montagem se traduz diretamente no erro linear da plataforma móvel, impactando a precisão e a repetibilidade do posicionamento. Técnicas avançadas de medição, particularmente aquelas que utilizam interferômetros a laser (parte essencial do protocolo de inspeção da ZHHIMG), são necessárias para certificar desvios de retidão na ordem de micrômetros por metro, garantindo que a plataforma atue como uma base impecável para sistemas de movimento dinâmico.

Paralelismo e Perpendicularidade: Definindo a Harmonia Geométrica

Para componentes complexos de granito, como bases de máquinas, guias de rolamentos de ar ou peças multifacetadas como blocos de granito, dois indicadores adicionais são vitais: Paralelismo e Perpendicularidade (Esquadro).

- O paralelismo determina que duas ou mais superfícies — como as superfícies de montagem superior e inferior de uma viga de granito — sejam exatamente equidistantes entre si. Isso é crucial para manter uma altura de trabalho constante ou garantir que os componentes em lados opostos de uma máquina estejam perfeitamente alinhados.

- A perpendicularidade, ou esquadro, garante que duas superfícies formem um ângulo preciso de 90° entre si. Em uma Máquina de Medição por Coordenadas (MMC) típica, a régua esquadro de granito, ou a própria base do componente, deve ter perpendicularidade garantida para eliminar o erro de Abbe e assegurar que os eixos X, Y e Z sejam verdadeiramente ortogonais.

O diferencial da ZHHIMG: além das especificações.

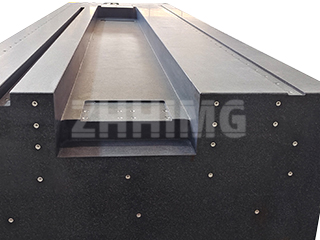

Na ZHHIMG, acreditamos que a precisão nunca é demais — o negócio da precisão não pode ser exigente demais. Nosso compromisso vai além do atendimento a esses padrões dimensionais. Ao utilizarmos o granito preto ZHHIMG® de alta densidade (≈ 3100 kg/m³), nossas plataformas possuem, inerentemente, amortecimento de vibração superior e o menor coeficiente de expansão térmica, protegendo ainda mais a planicidade, retilineidade e paralelismo certificados contra perturbações ambientais e operacionais.

Ao avaliar uma plataforma de granito de precisão, observe não apenas a ficha técnica, mas também o ambiente de fabricação, as certificações e o controle de qualidade rastreável — os elementos que fazem de um componente ZHHIMG® a escolha mais estável e confiável para as aplicações de ultraprecisão mais exigentes do mundo.

Data da publicação: 24/10/2025