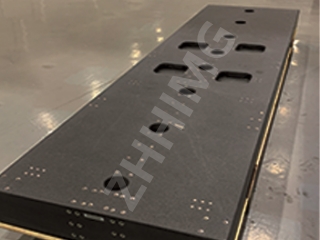

As placas de granito para superfícies são ferramentas indispensáveis em medições e processos de fabricação de precisão, mas nem todas as placas são iguais. As placas de granito de grau A e grau B diferem significativamente em termos de precisão, acabamento superficial, aplicações e custo. Compreender essas diferenças ajuda as indústrias a selecionar a opção mais adequada às suas necessidades específicas.

Tolerância de planicidade: o núcleo da precisão

A tolerância de planicidade é o principal diferencial entre as duas classes. De acordo com a norma B89.3.7 da Sociedade Americana de Engenheiros Mecânicos (ASME), as chapas de Grau A oferecem maior precisão. Por exemplo, em uma chapa de 30,5 cm x 30,5 cm (12” x 12”), o Grau A normalmente apresenta uma tolerância de planicidade de ±0,00008 polegadas, garantindo uma superfície plana quase perfeita. Em contrapartida, as chapas de Grau B possuem tolerâncias mais amplas, em torno de ±0,00012 polegadas para o mesmo tamanho. Essa diferença torna o Grau A ideal para aplicações que exigem extrema precisão, como a calibração de instrumentos de medição de alta precisão, enquanto o Grau B é suficiente para tarefas gerais de inspeção em oficinas.

Rugosidade da superfície: impacto na medição

A rugosidade da superfície também varia entre as classes. As placas de classe A passam por processos de lapidação e polimento mais extensos, resultando em uma superfície mais lisa com uma rugosidade média (Ra) frequentemente inferior a 0,0005 polegadas. Esse acabamento ultraliso minimiza o atrito e evita arranhões em componentes delicados durante a medição. As placas de classe B, com um valor de Ra em torno de 0,001 polegadas, são mais ásperas. Embora ainda possam executar funções básicas de medição, podem não ser adequadas para o manuseio de peças sensíveis.

Cenários de aplicação: adequação aos requisitos

A escolha entre placas de Grau A e Grau B depende em grande parte da aplicação. Nas indústrias aeroespacial e de semicondutores, onde a precisão em nível micrométrico é crucial, as placas de Grau A são preferidas. Por exemplo, ao medir a planicidade de uma pá de turbina ou o alinhamento de microchips, mesmo o menor desvio pode afetar o desempenho do produto. As placas de Grau B, por outro lado, são comumente usadas na indústria automotiva, usinagem em geral e instituições de ensino. Elas são adequadas para verificar as dimensões de blocos de motor ou para ensinar princípios básicos de medição sem a necessidade de altíssima precisão.

Processo de fabricação e custo: compensações a considerar

As chapas de Grau A exigem um processo de fabricação mais meticuloso. Os artesãos dedicam mais tempo à seleção de materiais, ao corte preciso e ao polimento em várias etapas para atingir a planicidade e o acabamento superficial desejados. Esse nível superior de habilidade, juntamente com a necessidade de um rigoroso controle de qualidade, eleva os custos de produção. Como resultado, as chapas de Grau A são tipicamente 30 a 50% mais caras do que as de Grau B. Para indústrias com orçamentos limitados ou aplicações com requisitos de precisão menos exigentes, as chapas de Grau B oferecem uma alternativa com melhor custo-benefício.

Em resumo, as placas de granito de grau A e grau B atendem a diferentes níveis de precisão e necessidades de aplicação. Enquanto o grau A se destaca em ambientes de alta precisão, o grau B oferece desempenho confiável a um custo menor para uso geral. Ao avaliar cuidadosamente essas diferenças, fabricantes e usuários podem tomar decisões informadas que otimizem tanto a precisão quanto a relação custo-benefício.

Data da publicação: 23 de maio de 2025