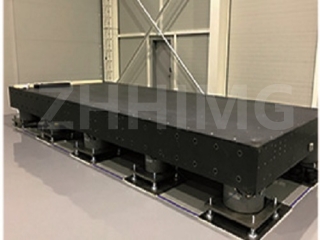

Nos melhores laboratórios do mundo, seja na detecção de materiais em nanoescala, na calibração de componentes ópticos de precisão ou na medição da microestrutura de chips semicondutores, existem requisitos quase sempre rigorosos quanto à precisão e estabilidade das referências de medição. A régua de granito, com seu desempenho excepcional, tornou-se a primeira escolha para muitos laboratórios. Comparada com as superfícies de referência tradicionais de ferro fundido, sua estabilidade de precisão pode ser melhorada em até 300%, o que é comprovado por evidências científicas sólidas e verificação prática.

1. As propriedades do material determinam a base da precisão.

O ferro fundido, como material tradicional para superfícies de referência, embora possua certa rigidez, apresenta defeitos inerentes. Seu coeficiente de expansão térmica é de aproximadamente 12×10⁻⁶/°C. Sob as flutuações térmicas comuns em laboratório (como uma diferença de 5°C causada pelo ligar e desligar de aparelhos de ar condicionado), uma superfície de referência de ferro fundido com 1 metro de comprimento pode sofrer uma variação dimensional de 60 μm. Além disso, o ferro fundido apresenta estruturas de grafita lamelar em seu interior. O uso prolongado tende à concentração de tensões, resultando em uma diminuição gradual da planicidade da superfície de referência. Esse tipo de deformação térmica e alteração estrutural causa desvios sistemáticos nos dados de medição, afetando seriamente a precisão dos resultados experimentais.

Em contraste, o coeficiente de expansão térmica de uma régua de granito é de apenas (4-8) ×10⁻⁶/℃, o que representa menos de um terço do coeficiente de expansão térmica do ferro fundido. Sob a mesma diferença de temperatura de 5℃, a variação dimensional de uma régua de granito de 1 metro de comprimento é de apenas 20-40 μm. O granito é formado pela cristalização de minerais como quartzo e feldspato. Possui uma estrutura densa e uniforme, sem problemas de concentração de tensões internas. Após bilhões de anos de processos geológicos, o granito envelheceu naturalmente e não se deforma como o ferro fundido ao longo do tempo, garantindo a estabilidade a longo prazo do plano de referência devido à própria natureza do material.

Em segundo lugar, a tecnologia de processamento atinge uma precisão ultra-alta.

Durante o processamento de superfícies de referência de ferro fundido, devido às limitações das propriedades do material, a precisão de planicidade geralmente atinge apenas ± 5-10 μm. Além disso, a superfície do ferro fundido é propensa à oxidação e ferrugem, exigindo manutenção e retificação regulares. Cada retificação afetará a precisão original da superfície de referência.

A régua de granito adota tecnologia de retificação de alta precisão combinada com tecnologia avançada de processamento CNC. A planicidade pode ser controlada dentro de ± 1-3 μm, e alguns produtos de alta gama podem atingir até ±0,5 μm. Sua dureza superficial atinge 6 a 7 na escala de Mohs, e sua resistência ao desgaste é de 3 a 5 vezes maior que a do ferro fundido. Não risca ou desgasta facilmente. Mesmo após uso prolongado, a precisão da superfície da régua de granito permanece estável, eliminando a necessidade de calibração e manutenção frequentes, reduzindo significativamente os custos e o tempo de uso do laboratório.

III. A adaptabilidade ambiental garante medições estáveis.

O ambiente de laboratório é complexo e variável. Fatores como umidade, vibração e interferência eletromagnética podem afetar a precisão da medição. A superfície de referência de ferro fundido é propensa à ferrugem em um ambiente úmido, resultando em um aumento da rugosidade superficial e afetando a precisão do contato da ponta de prova. Além disso, o magnetismo do ferro fundido pode interferir na operação de equipamentos eletrônicos de medição de precisão.

A régua de granito é feita de um material não metálico, não magnético e não condutor, não interferindo com dispositivos eletrônicos. Sua taxa de absorção de água é inferior a 0,1%, mantendo um desempenho estável mesmo em ambientes de alta umidade. Além disso, as propriedades de amortecimento exclusivas do granito absorvem eficazmente as vibrações ambientais e minimizam perturbações externas. Por exemplo, em um laboratório próximo a instrumentos e equipamentos de grande porte, uma régua de granito pode atenuar mais de 90% da energia vibratória em um segundo, enquanto uma superfície de referência de ferro fundido requer de 3 a 5 segundos. Isso permite que a régua de granito forneça uma referência estável para medições mesmo em ambientes complexos.

Quatro. Dados reais comprovam as vantagens de desempenho.

Um renomado laboratório internacional de semicondutores realizou um teste comparativo de longa duração utilizando superfícies de referência de ferro fundido e granito: durante o experimento de medição, que durou 30 dias, com 8 horas de duração diária, o erro cumulativo de medição do equipamento que utilizava a superfície de referência de ferro fundido atingiu ±45 μm. O equipamento que utilizava a régua de granito apresentou um erro cumulativo de apenas ±15 μm, representando uma melhoria de 300% na estabilidade da precisão. Resultados experimentais semelhantes foram verificados repetidamente em laboratórios de ponta em diversas áreas, como ciência dos materiais e engenharia óptica, demonstrando ainda mais a insubstituibilidade da régua de granito em medições de alta precisão.

Em conclusão, a régua de granito superou amplamente a superfície de referência de ferro fundido graças às suas três vantagens: propriedades do material, tecnologia de processamento e adaptabilidade ambiental. Sua melhoria de 300% na estabilidade da precisão não só fornece um parâmetro de medição confiável para laboratórios, como também estabelece uma base sólida para o desenvolvimento de pesquisas científicas de ponta e tecnologia de fabricação de precisão. Essa é precisamente a principal razão pela qual os melhores laboratórios do mundo escolheram as réguas de granito.

Data da publicação: 19 de maio de 2025