No campo da manufatura moderna, a precisão é o padrão de qualidade. A demanda por exatidão em nível micrométrico na produção nunca foi tão alta, impulsionada por indústrias como a aeroespacial, eletrônica, automotiva e de fabricação de semicondutores. Instrumentos universais de medição de comprimento são essenciais para essa precisão, fornecendo medições confiáveis que garantem que os componentes atendam às rigorosas especificações de projeto. No entanto, o desempenho desses instrumentos não é determinado apenas por sua mecânica; a base sobre a qual se apoiam desempenha um papel igualmente crítico. É aqui que o granito de precisão entra em cena, oferecendo estabilidade, durabilidade e exatidão incomparáveis para sistemas de medição e teste.

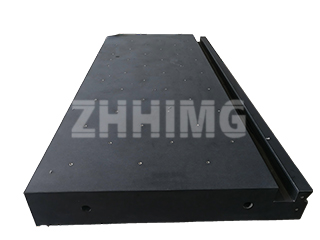

O granito de precisão para instrumentos universais de medição de comprimento tornou-se o material de escolha para aplicações de metrologia de alta precisão. As propriedades físicas inerentes ao granito — alta densidade, baixa expansão térmica e excelente resistência ao desgaste — o tornam ideal para suportar equipamentos de medição sensíveis. Uma base de granito garante que o instrumento mantenha o alinhamento e a planicidade exatos ao longo do tempo, eliminando distorções causadas por vibrações, flutuações de temperatura ou tensões mecânicas. Na prática, isso significa que cada medição realizada reflete as dimensões reais do componente avaliado, o que é crucial para manter os padrões de qualidade em ambientes de fabricação de alta precisão.

Uma das aplicações mais exigentes para o granito de precisão é em sistemas de ensaios não destrutivos (END). Uma base de granito para END proporciona uma plataforma estável que suporta inspeções de alta precisão sem introduzir erros de medição. Métodos de END, como ensaios ultrassônicos, inspeção por raios X ou inspeção visual com equipamentos de inspeção óptica automatizada (AOI), requerem uma base livre de vibrações e termicamente estável para detectar com precisão defeitos, inconsistências de materiais ou anomalias estruturais. As propriedades naturais de amortecimento e a resistência à deformação do granito o tornam uma solução perfeita para essas aplicações, garantindo que até mesmo os defeitos mais sutis sejam detectados com confiabilidade.

Os trilhos de granito para instrumentos universais de medição de comprimento são outro componente crítico em sistemas de medição de precisão. Esses trilhos guiam as partes móveis do instrumento, como cabeçotes de medição ou sondas de varredura, com excepcional precisão. A rigidez e a estabilidade dos trilhos de granito garantem que o movimento desses componentes seja consistente, reduzindo erros que podem surgir devido à flexão mecânica ou à expansão térmica. Para indústrias que exigem alta produtividade e repetibilidade, os trilhos de granito desempenham um papel indispensável na manutenção da eficiência e da integridade das medições.

Os equipamentos de inspeção óptica automatizada (AOI), comumente usados na fabricação de eletrônicos para inspeção automatizada de placas de circuito impresso, se beneficiam significativamente de plataformas à base de granito. O granito de precisão oferece uma superfície estável, plana e rígida que suporta sistemas de imagem e sensores de varredura. Ao minimizar a vibração e a distorção térmica, o granito garante que o equipamento de AOI capture imagens de alta resolução com dados posicionais precisos. Isso é fundamental para detectar defeitos como erros de soldagem, componentes desalinhados ou microfissuras, que podem comprometer o desempenho de produtos eletrônicos de alta tecnologia.

As vantagens do granito de precisão vão além da estabilidade e planicidade. Sua resistência ao desgaste garante durabilidade a longo prazo, reduzindo as necessidades de manutenção e preservando a precisão das medições ao longo dos anos de uso. As superfícies de granito também são resistentes à corrosão química e à degradação ambiental, tornando-as adequadas para uma ampla gama de condições de fabricação e laboratório. Para engenheiros e especialistas em controle de qualidade, isso se traduz em resultados de medição confiáveis, redução do tempo de inatividade e ciclos de manutenção previsíveis — fatores essenciais para a eficiência operacional e a garantia da qualidade do produto.

A integração de granito de precisão para instrumentos universais de medição de comprimento, trilhos de granito e bases para ensaios não destrutivos com modernos sistemas de medição digital aprimora a capacidade geral das instalações de produção. Sensores digitais, escaneamento automatizado e sistemas de aquisição de dados em tempo real dependem de uma base estável e precisa para produzir resultados exatos. As plataformas de granito eliminam muitas das fontes de erro que poderiam comprometer as medições digitais, garantindo que os dados coletados sejam confiáveis e rastreáveis. Essa integração dá suporte a protocolos modernos de gestão da qualidade e permite que os fabricantes atendam aos rigorosos padrões internacionais de medição e inspeção.

Além disso, o granito de precisão permite versatilidade nos fluxos de trabalho de medição e inspeção. Desde a medição de dimensões lineares e planicidade até a realização de inspeções de superfície complexas e detecção de defeitos, os instrumentos baseados em granito podem se adaptar a diversos requisitos sem sacrificar a precisão. Os trilhos de granito proporcionam um controle de movimento suave e preciso, enquanto as bases de granito garantem que os sensores e as cabeças de medição permaneçam perfeitamente alinhados. A combinação desses elementos com instrumentos universais de medição de comprimento e equipamentos de inspeção óptica automatizada (AOI) cria um ecossistema de medição abrangente que oferece suporte tanto à precisão quanto à eficiência.

A manutenção e o manuseio adequado de sistemas de medição baseados em granito são simples, porém essenciais. Embora o granito seja altamente durável, manter as superfícies limpas e livres de partículas garante o desempenho ideal. A calibração e a verificação regulares, em comparação com padrões certificados, mantêm a rastreabilidade e a confiabilidade das medições. Ao compreender a interação entre os componentes do granito e os instrumentos de medição, os engenheiros podem maximizar a vida útil de seus equipamentos, mantendo os mais altos níveis de precisão.

A adoção do granito de precisão em instrumentos universais de medição de comprimento, bases para ensaios não destrutivos, trilhos de granito e equipamentos de inspeção óptica automatizada (AOI) representa uma escolha estratégica para fabricantes comprometidos com a excelência. Ela aborda desafios críticos em termos de precisão de medição, estabilidade e confiabilidade a longo prazo. Ao investir em soluções baseadas em granito, as empresas podem garantir que seus processos de medição e inspeção forneçam resultados consistentes, repetíveis e verificáveis, apoiando a produção de alta qualidade e a satisfação do cliente.

Em suma, o granito de precisão é mais do que apenas um material — é a base da medição e inspeção de precisão modernas. De instrumentos universais de medição de comprimento a equipamentos de inspeção óptica automatizada (AOI) e bases para ensaios não destrutivos, o granito proporciona a estabilidade, a precisão e a durabilidade exigidas pelas indústrias de alta precisão. Ao integrar trilhos e bases de granito em sistemas de medição, os fabricantes podem alcançar precisão superior, minimizar erros e manter qualidade consistente em todos os processos. Para qualquer organização que almeje excelência em engenharia de precisão, compreender e implementar soluções baseadas em granito não é opcional — é essencial para o sucesso a longo prazo.

Data de publicação: 02/12/2025